Page 45 - 理化检验-物理分册2023年第九期

P. 45

余 洪, 等: HR-2合金锻棒心部孔洞形成原因

图4 孔洞内壁颗粒物的能谱分析结果

( 外径×壁厚), 利用平砧对其进行墩粗和拔长成形。

在铸坯中心处预设初始直径为5mm 的球形孔洞,

并对该处进行网格细化。

镦粗过程中的孔洞附近温度变化规律如图6所

示, 可见在变形过程中, 孔洞周围基体金属的温度升

高。铸坯中心变形量大, 变形产生的能量转化为热

能, 且热量难以向外传导, 使材料的温度升高, 孔洞

周围金属流动性变强, 促进孔洞发生变形, 同时减小

图5 带孔洞缺陷的锻造工件有限元模型

了应力集中, 避免裂纹萌生。

图6 镦粗过程中孔洞附近温度变化规律

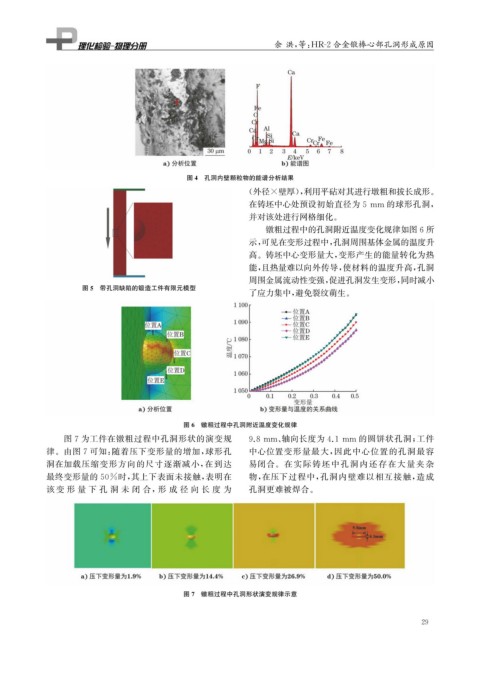

图7为工件在镦粗过程中孔洞形状的演变规 9.8mm 、 轴向长度为4.1mm 的圆饼状孔洞; 工件

律。由图7可知: 随着压下变形量的增加, 球形孔 中心位置变形量最大, 因此中心位置的孔洞最容

洞在加载压缩变形方向的尺寸逐渐减小, 在到达 易闭合。在实际铸坯中孔洞内还存在大量夹杂

最终变形量的50%时, 其上下表面未接触, 表明在 物, 在压下过程中, 孔洞内壁难以相互接触, 造成

该 变 形 量 下 孔 洞 未 闭 合, 形 成 径 向 长 度 为 孔洞更难被焊合。

图7 镦粗过程中孔洞形状演变规律示意

9

2