Page 44 - 理化检验-物理分册2023年第九期

P. 44

余 洪, 等: HR-2合金锻棒心部孔洞形成原因

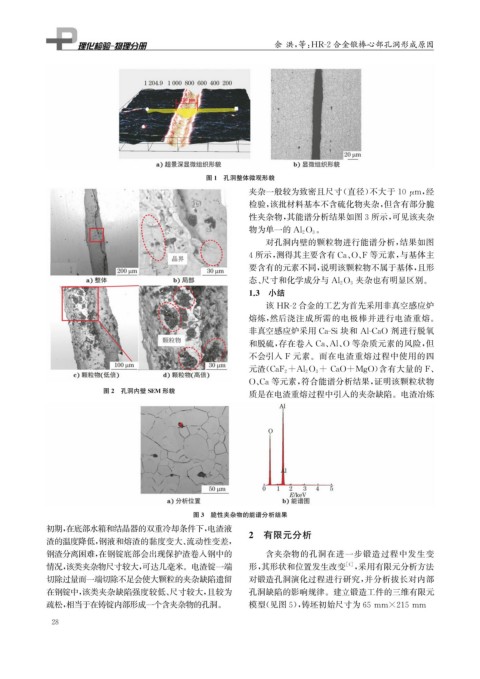

图1 孔洞整体微观形貌

夹杂一般较为致密且尺寸( 直径) 不大于10 μ m , 经

检验, 该批材料基本不含硫化物夹杂, 但含有部分脆

性夹杂物, 其能谱分析结果如图3所示, 可见该夹杂

。

物为单一的 Al 2O 3

对孔洞内壁的颗粒物进行能谱分析, 结果如图

4所示, 测得其主要含有 Ca 、 O 、 F 等元素, 与基体主

要含有的元素不同, 说明该颗粒物不属于基体, 且形

夹杂也有明显区别。

态、 尺寸和化学成分与 Al 2O 3

1.3 小结

该 HR-2合金的工艺为首先采用非真空感应炉

熔炼, 然后浇注成所需的电极棒并进行电渣重熔。

非真空感应炉采用 Ca-Si 块和 Al-CaO 剂进行脱氧

和脱硫, 存在卷入 Ca 、 Al 、 O 等杂质元素的风险, 但

不会引入 F 元素。而在电渣重熔过程中使用的四

元渣( CaF 2+Al 2O 3+ CaO+M g O ) 含有大量的 F 、

O 、 Ca等元素, 符合能谱分析结果, 证明该颗粒状物

图2 孔洞内壁SEM 形貌 质是在电渣重熔过程中引入的夹杂缺陷。电渣冶炼

图3 脆性夹杂物的能谱分析结果

初期, 在底部水箱和结晶器的双重冷却条件下, 电渣液

2 有限元分析

渣的温度降低, 钢液和熔渣的黏度变大、 流动性变差,

钢渣分离困难, 在钢锭底部会出现保护渣卷入钢中的 含夹杂物的孔洞在进一步锻造过程中发生变

情况, 该类夹杂物尺寸较大, 可达几毫米。电渣锭一端 形, 其形状和位置发生改变 [ 4 ] , 采用有限元分析方法

切除过量而一端切除不足会使大颗粒的夹杂缺陷遗留 对锻造孔洞演化过程进行研究, 并分析拔长对内部

在钢锭中, 该类夹杂缺陷强度较低、 尺寸较大, 且较为 孔洞缺陷的影响规律。建立锻造工件的三维有限元

疏松, 相当于在铸锭内部形成一个含夹杂物的孔洞。 模型( 见图5 ), 铸坯初始尺寸为65mm×215mm

2 8