Page 50 - 理化检验-物理分册2023年第九期

P. 50

都亚仙, 等: 航空快卸卡箍连接结构开裂原因

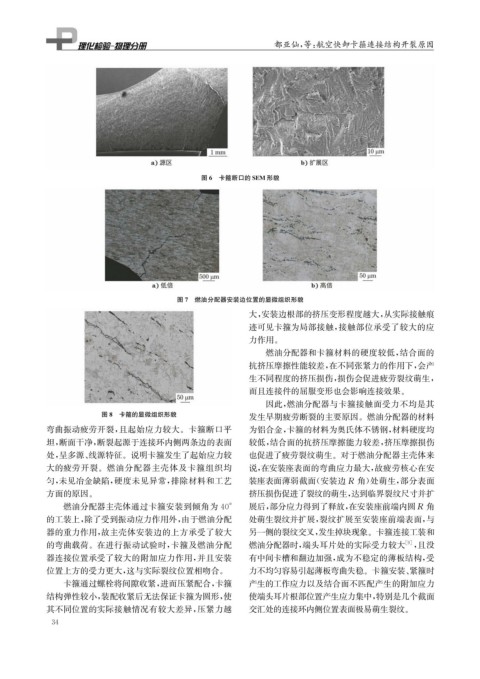

图6 卡箍断口的SEM 形貌

图7 燃油分配器安装边位置的显微组织形貌

大, 安装边根部的挤压变形程度越大, 从实际接触痕

迹可见卡箍为局部接触, 接触部位承受了较大的应

力作用。

燃油分配器和卡箍材料的硬度较低, 结合面的

抗挤压摩擦性能较差, 在不同张紧力的作用下, 会产

生不同程度的挤压损伤, 损伤会促进疲劳裂纹萌生,

而且连接件的屈服变形也会影响连接效果。

因此, 燃油分配器与卡箍接触面受力不均是其

图8 卡箍的显微组织形貌 发生早期疲劳断裂的主要原因。燃油分配器的材料

弯曲振动疲劳开裂, 且起始应力较大。卡箍断口平 为铝合金, 卡箍的材料为奥氏体不锈钢, 材料硬度均

坦, 断面干净, 断裂起源于连接环内侧两条边的表面 较低, 结合面的抗挤压摩擦能力较差, 挤压摩擦损伤

处, 呈多源、 线源特征。说明卡箍发生了起始应力较 也促进了疲劳裂纹萌生。对于燃油分配器主壳体来

大的疲劳开裂。燃油分配器主壳体及卡箍组织均 说, 在安装座表面的弯曲应力最大, 故疲劳核心在安

匀, 未见冶金缺陷, 硬度未见异常, 排除材料和工艺 装座表面薄弱截面( 安装边 R 角) 处萌生, 部分表面

方面的原因。 挤压损伤促进了裂纹的萌生, 达到临界裂纹尺寸并扩

展后, 部分应力得到了释放, 在安装座前端内圆R 角

燃油分配器主壳体通过卡箍安装到倾角为40°

的工装上, 除了受到振动应力作用外, 由于燃油分配 处萌生裂纹并扩展, 裂纹扩展至安装座前端表面, 与

器的重力作用, 故主壳体安装边的上方承受了较大 另一侧的裂纹交叉, 发生掉块现象。卡箍连接工装和

的弯曲载荷。在进行振动试验时, 卡箍及燃油分配 燃油分配器时, 端头耳片处的实际受力较大 , 且没

[ 9 ]

器连接位置承受了较大的附加应力作用, 并且安装 有中间卡槽和翻边加强, 成为不稳定的薄板结构, 受

位置上方的受力更大, 这与实际裂纹位置相吻合。 力不均匀容易引起薄板弯曲失稳。卡箍安装、 紧箍时

卡箍通过螺栓将间隙收紧, 进而压紧配合, 卡箍 产生的工作应力以及结合面不匹配产生的附加应力

结构弹性较小, 装配收紧后无法保证卡箍为圆形, 使 使端头耳片根部位置产生应力集中, 特别是几个截面

其不同位置的实际接触情况有较大差异, 压紧力越 交汇处的连接环内侧位置表面极易萌生裂纹。

3 4