Page 46 - 理化检验-物理分册2023年第四期

P. 46

魏彩丽, 等: 驱动轮轴断裂原因

中, 温度过高导致零件过烧。过烧造成晶界熔化和

晶界开裂等不可消除的缺陷, 严重降低了材料的塑

性和强度 [ 1-2 ] 。

图4 驱动轮轴断口剖面的显微组织形貌

图2 断口心部的SEM 形貌

1.3 金相检验

将驱动轮轴断口沿轴线剖开, 经过抛磨、 腐蚀

后, 利用光学显微镜观察其显微组织。可以看到断

口心部的显微组织为回火索氏体, 未发现异常组织

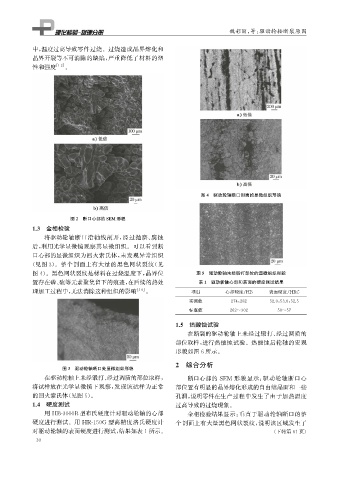

( 见图3 )。整个剖面上有大量的黑色网状裂纹( 见

图4 )。黑色网状裂纹是材料在过烧温度下, 晶界位 图5 驱动轮轴未经锻打部位的显微组织形貌

置存在磷、 硫等元素聚集留下的痕迹, 在后续的热处 表1 驱动轮轴心部和表面的硬度测试结果

理加工过程中, 无法消除这种组织的影响 [ 3-6 ] 。 项目 心部硬度 / HB 表面硬度 / HRC

实测值 274 , 282 52.0 , 53.0 , 52.5

标准值 262~302 50~57

1.5 热酸蚀试验

在断裂的驱动轮轴上未经过锻打、 经过调质的

部位取样, 进行热酸蚀试验。热酸蚀后轮轴的宏观

形貌如图6所示。

2 综合分析

图3 驱动轮轴断口处显微组织形貌

在驱动轮轴上未经锻打、 经过调质的部位取样, 断口心部的 SEM 形貌显示: 驱动轮轴断口心

将试样放在光学显微镜下观察, 发现该试样为正常 部位置有明显的晶界熔化形成的自由结晶面和一些

的回火索氏体( 见图5 )。 孔洞, 说明零件在生产过程中发生了由于加热温度

1.4 硬度测试 过高导致的过烧现象。

用 HB-3000B型布氏硬度计对驱动轮轴的心部 金相检验结果显示: 垂直于驱动轮轴断口的整

硬度进行测试。用 HR-150G 型高精度洛氏硬度计 个剖面上有大量黑色网状裂纹, 说明该区域发生了

对驱动轮轴的表面硬度进行测试, 结果如表1所示。 ( 下转第61页)

3 0