Page 48 - 理化检验-物理分册2023年第四期

P. 48

彭 霜, 等: TC17钛合金圆形开孔平板试样疲劳性能差异原因

究 [ 6-14 ] , 但大多数都是光滑试样的疲劳性能试验, 而少

有 TC17钛合金圆形开孔平板的疲劳性能试验。

笔者对 TC17钛合金圆形开孔平板试样进行低

循环疲劳试验, 获得了不同应力集中系数下开孔特征

的低循环疲劳数据。在室温环境下, 对两种不同应力

集中系数下的 TC17钛合金圆形开孔平板试样进行

分别为2.52

疲劳试验, 两种试样的应力集中系数 K t

和2.1 , 最大名义应力分别为590 , 700MPa , 根据标准

ASTME466-21 《 金属材料 疲劳试验轴向力控制方 图1 不同试样的疲劳寿命分布

法》, 试验条件为轴向加载, 应力比为 0.1 , 频率为

20Hz , 波形为正弦波, 终止条件为试样完全断裂。不 1 理化检验

同试样的疲劳寿命分布如图1所示, 由图1可知: 对 1.1 金相检验

为2.52的试样, 其疲劳寿命存在1个数量级差

于 K t 在整体叶盘外缘的试验环处截取疲劳试验板状

为2.1

异, 但长寿命与短寿命分布相对集中; 对于 K t 试样, 板状试样厚度为4mm , 宽度为20mm , 长度

的试样, 短寿命试样的疲劳寿命分布相对集中, 长寿 为 2.52 试

为112mm , 平行段长度为 14mm 。 K t

命试样的疲劳寿命分布较分散, 长寿命与短寿命试样 为2.1试样的中心

样的中心圆孔直径为2mm , K t

的疲劳寿命存在明显差异; 两种不同规格试样的实际 圆孔直径为6mm , 将中心圆孔线切割后, 打磨圆孔

为

应力水平相当, 但二者疲劳寿命存在较大差异, K t 表面, 去除氧化层, 以保证加工要求, 并对孔边进行

2.52圆孔试样的疲劳寿命较长。笔者对该批次试样 锐角倒圆。试样材料为 TC17钛合金, 横、 纵截面的

疲劳性能差异进行了系统性分析, 以期对后续开孔平

显微组织形貌如图2所示, 由图2可知: 其材料组织

板疲劳试验的开展具有一定的指导作用。

为 相+断续晶界α相, 组织均匀, 未见冶金缺陷。

β

图2 TC17钛合金板状试样的显微组织形貌

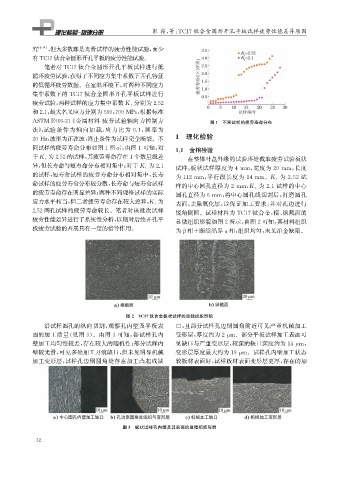

沿试样圆孔的纵向切割, 观察孔内壁及平板表 口, 且部分试样孔边倒圆角附近可见严重机械加工

面的加工质量( 见图 3 )。由图 3 可知: 各试样孔内 变形层, 厚度约为2 μ m 。部分平板试样加工表面可

壁加工均匀性较差, 存在较大的随机性; 部分试样内 见缺口与严重变形层, 较深的缺口深度约为14 μ m ,

壁较光滑, 可见多处加工刀痕缺口, 但未见明显机械 变形层厚度最大约为19 μ m 。试样孔内壁加工状态

加工变形层, 试样孔边倒圆角处存在加工凸起或缺 较板材表面好, 试样板材表面变形层更厚, 存在的加

图3 板状试样孔内壁及其表面的显微组织形貌

3 2