Page 52 - 理化检验-物理分册2023年第四期

P. 52

彭 霜, 等: TC17钛合金圆形开孔平板试样疲劳性能差异原因

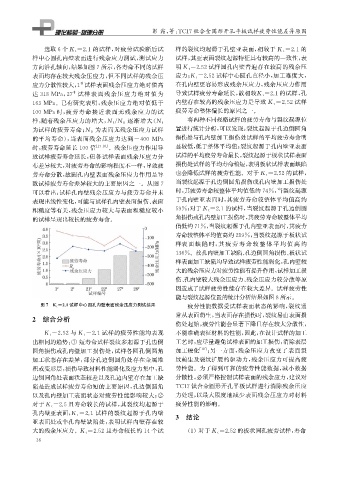

选取6个 K t=2.1的试样, 对疲劳试验断后试 样的裂纹均起源于孔壁亚表面, 相较于 K t=2.1的

样中心圆孔内壁表面进行残余应力测试, 测试应力 试样, 其亚表面裂纹起源特征具有较高的一致性, 表

方向沿孔轴向, 结果如图7所示, 各寿命不同的试样 明 K t=2.52试样圆孔内壁普遍存在较高的残余压

表面均存在较大残余压应力, 但不同试样的残余压 应力; K t=2.52试样中心圆孔直径小, 加工难度大,

应力分散性较大, 1 试样表面残余压应力绝对值高 在孔内壁更容易形成残余压应力, 残余压应力作用

#

达318MPa , 27 试样表面残余压应力绝对值为 导致试样疲劳寿命延长, 故相较 K t=2.1的试样, 孔

#

163MPa 。已有研究表明, 残余压应力绝对值低于 内壁存在较高的残余压应力是导致 K t=2.52试样

100MPa时, 疲劳寿命接近表面无残余应力的试 疲劳寿命整体偏长的原因之一。

/ 将两种不同规格试样的疲劳寿命与裂纹起源位

样, 随着残余压应力的增大, N f N 0 逐渐增大( N f

为表面无残余压应力试样 置进行统计分析, 可以发现: 裂纹起源于孔边倒圆角

为试样的疲劳寿命; N 0

损伤处与孔内壁加工损伤处试样的平均疲劳寿命明

的平均寿命), 当表面残余压应力达到 -400 MPa

时, 疲劳寿命延长100倍 [ 17-18 ] 。残余压应力作用导 显较低, 低于整体平均值; 裂纹起源于孔内壁亚表面

致试样疲劳寿命延长, 但各试样表面残余压应力分 试样的平均疲劳寿命最长, 裂纹起源于板状试样表面

布差异较大, 对疲劳寿命的影响程度不一样, 导致疲 损伤处试样的平均寿命稍短, 表明板状试样表面缺陷

劳寿命分散, 故圆孔内壁表面残余压应力作用是导 也会降低试样的疲劳性能。对于 K t=2.52的试样,

当裂纹起源于孔边倒圆角损伤或孔内壁加工损伤处

致试样疲劳寿命差异较大的主要原因之一。从图7

可以看出: 试样孔内壁残余压应力与疲劳寿命并未 时, 其疲劳寿命较整体平均值低约74% , 当裂纹起源

表现出线性变化, 可能与试样孔内壁表面损伤、 表面 于孔内壁亚表面时, 其疲劳寿命较整体平均值高约

粗糙度等有关, 残余压应力较大与表面粗糙度较小 59% ; 对于 K t=2.1的试样, 当裂纹起源于孔边倒圆

角损伤或孔内壁加工损伤时, 其疲劳寿命较整体平均

的试样呈现出较长的疲劳寿命。

值低约71% , 当裂纹起源于孔内壁亚表面时, 其疲劳

寿命较整体平均值高约219% , 当裂纹起源于板状试

样表 面 缺 陷 时, 其 疲 劳 寿 命 较 整 体 平 均 值 高 约

134% 。故孔内壁加工缺陷、 孔边倒圆角损伤、 板状试

样表面加工缺陷均导致试样疲劳性能弱化, 孔内壁较

大的残余压应力对疲劳性能有提升作用, 试样加工损

伤、 孔内壁较大残余压应力、 残余压应力较分散等原

因造成了试样疲劳性能存在较大差异。试样疲劳性

能与裂纹起源位置的统计分析结果如图8所示。

图7 K t =2.1试样中心圆孔内壁表面残余压应力测试结果 疲劳性能数据受试样表面状态的影响, 裂纹通

常从表面萌生, 当表面存在损伤时, 裂纹易由表面损

2 综合分析

伤处起始, 疲劳性能会显著下降且存在较大分散性,

K t=2.52与 K t=2.1试样的疲劳性能均表现 不能准确表征材料的性能, 因此, 在设计试样的加工

出相同的趋势: ① 短寿命试样裂纹多起源于孔边倒 工艺时, 应尽量避免试样表面的加工损伤, 消除表层

圆角损伤或孔内壁加工损伤处, 试样各圆孔倒圆角 加工硬化 [ 19 ] ; 另一方面, 残余压应力改变了表面裂

加工状态存在差异, 部分孔边倒圆角处存在金属堆 纹萌生及裂纹扩展的驱动力, 残余压应力可提高疲

积或变形层, 损伤导致材料性能弱化及应力集中, 孔 劳性能。为了得到可靠的疲劳性能数据, 减小数据

边倒圆角处表面状态较差以及孔边内壁存在加工缺 分散性, 必须严格控制试样表面的残余应力, 建议对

陷是造成试样疲劳寿命短的主要原因, 孔边倒圆角 TC17钛合金圆形开孔平板试样进行消除残余压应

以及孔内壁加工表面状态对疲劳性能影响较大; ② 力处理, 以最大限度地减少表面残余压应力对材料

对于 K t=2.5且寿命较长的试样, 其裂纹均起源于 疲劳性能的影响。

孔内壁亚表面, K t=2.1 试样的裂纹起源于孔内壁 3 结论

亚表面处或非孔内壁缺陷处, 表明试样内壁存在较

大的残余压应力。 K t=2.52且寿命较长的14个试 ( 1 )对于 K t=2.52的板状圆孔疲劳试样, 寿命

3 6