Page 27 - 理化检验-物理分册2023年第四期

P. 27

谢金宏: Q235A 钢风扇叶片断裂原因

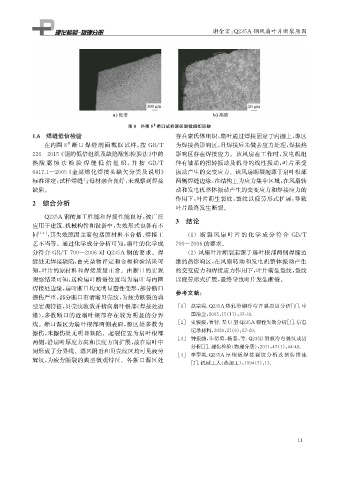

图8 外圈5 断口试样源区显微组织形貌

#

1.6 焊缝低倍检验 存在索氏体组织, 扇叶通过焊接固定于内圈上, 源区

# 为焊接热影响区, 且焊接后未做去应力处理, 焊接热

在内圈 8 断口焊缝剖面截取试样, 按 GB / T

226 — 2015 《 钢的低倍组织及缺陷酸蚀检验法》 中的 影响区存在焊接应力。该风扇在工作时, 发电机组

热酸 腐 蚀 法 检 验 焊 缝 低 倍 组 织, 并 按 GB / T 伴有轴系的扭转振动及机身的线性振动, 叶片承受

6417.1 — 2005 《 金属熔化焊接头缺欠分类及说明》 振动产生的交变应力。该风扇断裂起源于扇叶根部

标准评定, 试样焊缝与母材融合良好, 未观察到焊接 两侧焊缝边缘, 在结构上为应力集中区域, 在风扇转

缺陷。 动和发电机整体振动产生的交变应力和焊接应力的

作用下, 叶片萌生裂纹, 裂纹以疲劳形式扩展, 导致

2 综合分析

叶片最终发生断裂。

Q235A 钢的加工性能和焊接性能良好, 被广泛 3 结论

应用于建筑、 机械构件和设备中, 失效形式也各有不

同 [ 1-4 ] , 其失效原因主要包括原材料不合格、 焊接工 ( 1 )断 裂 风 扇 叶 片 的 化 学 成 分 符 合 GB / T

艺不当等。通过化学成分分析可知: 扇叶的化学成 700 — 2006的要求。

分符合 GB / T700 — 2006 对 Q235A 钢的要求。焊 ( 2 )风扇叶片断裂起源于扇叶根部两侧焊缝边

缝处无焊接缺陷, 由夹杂物评定和金相检验结果可 缘的热影响区, 在风扇转动和发电机整体振动产生

知, 叶片的原材料和焊接质量正常。由断口的宏观 的交变应力和焊接应力作用下, 叶片萌生裂纹, 裂纹

观察结果可知: 送检扇叶断裂位置均为扇叶与内圈 以疲劳形式扩展, 最终导致叶片发生断裂。

焊接处边缘, 扇叶断口均无明显塑性变形, 部分断口 参考文献:

擦伤严重, 部分断口有清晰贝壳纹, 为疲劳断裂的典

型宏观特征, 贝壳纹收敛并指向扇叶根部( 焊接处边 [ 1 ] 赵宗强.Q235A 热轧带钢冷弯开裂原因分析[ J ] . 中

缘), 多数断口的近扇叶根部存在较为明显的分界 国冶金, 2005 , 15 ( 11 ): 37-39.

线。断口源区为扇叶根部两侧表面, 源区处多数为 [ 2 ] 史媛媛, 曹特. 某 U 型 Q235A 螺栓失效分析[ J ] . 信息

擦伤, 未擦伤处无明显缺陷。起裂位置为扇叶根部 记录材料, 2020 , 21 ( 6 ): 27-29.

[ 3 ] 钟振前, 朱衍勇, 杨春, 等.Q235B 钢板冷弯裂纹成因

两侧, 沿扇叶厚度方向和长度方向扩展, 故在扇叶中

分析[ J ] . 理化检验( 物理分册), 2011 , 47 ( 1 ): 44-48.

间形成了分界线。源区附近和贝壳纹区均可见疲劳

[ 4 ] 李翠英.Q235A 厚 钢 板 焊 接 裂 纹 分 析 及 预 防 措 施

辉纹, 为疲劳断裂的典型微观特征。各断口源区处

[ J ] . 机械工人( 热加工), 1994 ( 7 ): 13.

1 1