Page 21 - 理化检验-物理分册2023年第四期

P. 21

吕 渊: 金属软管断裂原因

图2 断裂金属软管局部宏观形貌

表1 波纹管的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Ni Mo

实测值 0.0270.26 1.34 0.038 0.003 16.27 10.12 2.07

≤ ≤ ≤ ≤ ≤ 16.00~10.00~ 2.00~

标准值

0.03 1.00 2.00 0.045 0.030 18.00 14.00 3.00

表2 保护套管与金属编织网的化学成分分析结果 %

质量分数

项目

C Si Mn P S Cr Ni

保护套管

0.073 0.31 1.00 0.035 0.007 17.53 8.00

实测值

金属编织网

0.095 0.71 1.23 0.037 0.018 18.00 8.01

实测值

≤ ≤ ≤ ≤ ≤ 18.00~ 8.00~

标准值

0.08 1.00 2.00 0.045 0.030 20.00 11.00

质量分数不符合 ASTM A484 / A484M — 2018 《 不

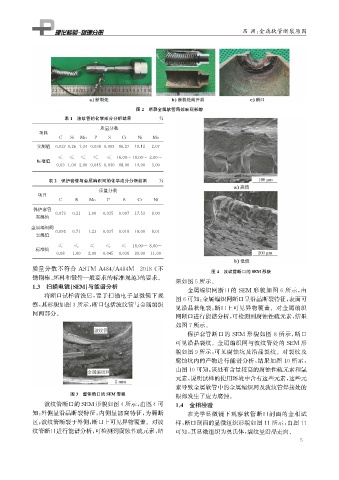

图4 波纹管断口的SEM 形貌

锈钢棒、 坯料和锻件一般要求的标准规范》 的要求。

果如图5所示。

1.3 扫描电镜( SEM ) 与能谱分析 金属编织网断口的 SEM 形貌如图 6 所示, 由

将断口试样清洗后, 置于扫描电子显微镜下观

图6可知: 金属编织网断口呈沿晶断裂特征, 表面可

察, 其形貌如图3所示, 断口包括波纹管与金属编织

见沿晶状龟裂, 断口上可见异物覆盖。对金属编织

网两部分。 网断口进行能谱分析, 可检测到腐蚀性硫元素, 结果

如图7所示。

保护套管断口的 SEM 形貌如图 8 所示, 断口

可见沿晶裂纹。金属编织网与波纹管处的 SEM 形

貌如图9所示, 可见腐蚀坑及沿晶裂纹。对裂纹及

腐蚀坑内的产物进行能谱分析, 结果如图10所示,

由图10可知: 该处有含量较高的腐蚀性硫元素和氯

元素, 说明试样的使用环境中含有这些元素, 这些元

素导致金属软管中的金属编织网及波纹管焊接处的

图3 整体断口的SEM 形貌

根部发生了应力腐蚀。

波纹管断口的SEM 形貌如图4所示, 由图4可 1.4 金相检验

知: 外侧呈沿晶断裂特征, 内侧呈韧窝特征, 为瞬断 在光学显微镜下观察软管断口剖面的金相试

区; 波纹管断裂于外侧, 断口上可见异物覆盖。对波 样, 断口剖面的显微组织形貌如图11所示, 由图11

纹管断口进行能谱分析, 可检测到腐蚀性硫元素, 结 可知: 其显微组织为奥氏体, 裂纹呈沿晶走向。

5