Page 75 - 理化检验-物理分册2023年第三期

P. 75

王更杰, 等: 某涡桨发动机减速器齿轮轴滚道剥落原因

图4 断口的SEM 形貌

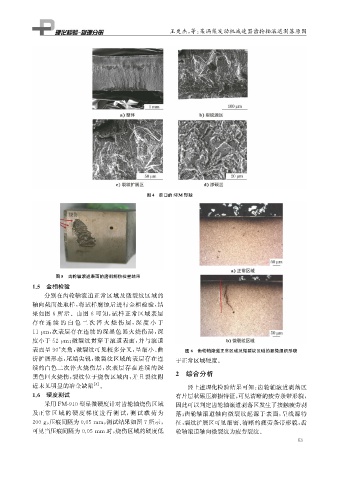

图5 齿轮轴滚道表面的磨削烧伤检查结果

1.5 金相检验

分别在齿轮轴滚道正常区域及微裂纹区域的

轴向截面处取样, 将试样腐蚀后进行金相检验, 结

果如图 6 所示。由图 6 可知: 试样正常区域表层

存在 连 续 的 白 色 二 次 淬 火 烧 伤 层, 深 度 小 于

11 μ m , 次表层存在连续的深黑色回火烧伤层, 深

度小于52 μ m ; 微裂纹贯穿于滚道表面, 并与滚道

表面呈90° 夹角, 微裂纹可见较多分叉, 呈细小、 曲 图6 齿轮轴滚道正常区域及微裂纹区域的显微组织形貌

折扩展形态, 尾端尖锐, 微裂纹区域的表层存在连 于正常区域硬度。

续的白色二次淬火烧伤层, 次表层存在连续的深

黑色回火烧伤, 裂纹位于烧伤区域内, 并且裂纹附 2 综合分析

近未见明显的冶金缺陷 [ 8 ] 。 经上述理化检验结果可知: 齿轮轴滚道剥落区

1.6 硬度测试 有片层状碾压磨损特征, 可见清晰的疲劳条带形貌,

采用 FM-910型显微硬度计对齿轮轴烧伤区域 因此可以判定齿轮轴滚道剥落区发生了接触疲劳剥

及正常 区 域 的 硬 度 梯 度 进 行 测 试, 测 试 载 荷 为 落; 齿轮轴滚道轴向微裂纹起源于表面, 呈线源特

,

200g 压痕间隔为0.05mm , 测试结果如图7所示, 征, 裂纹扩展区可见细密、 清晰的疲劳条带形貌, 齿

可见当压痕间隔为0.05mm 时, 烧伤区域的硬度低 轮轴滚道轴向微裂纹为疲劳裂纹。

3

6