Page 78 - 理化检验-物理分册2023年第三期

P. 78

于 川, 等: 12Cr2Ni4A 钢球面垫圈开裂原因

1.2 断口分析

将图1中的1 位置裂纹人工打断, 将断口清洗

#

后, 用体式显微镜观察, 其形貌如图2所示, 可见断

口呈棕 色, 裂 纹 宽 度 约 为 1.41 mm , 深 度 约 为

0.15mm , 裂纹在氰化层内。

将该试样放入扫描电镜( SEM ) 下观察, 结果如图3

所示。由图3可知: 断口处未见夹杂等冶金缺陷; 裂纹区

为典型的冰糖状沿晶断口, 氰化层内的人工打断区为沿

#

晶+韧窝混合形貌; 基体的人工打断区为韧窝形貌。 图2 1 位置裂纹断口的微观形貌

#

图3 1 位置裂纹断口的SEM 形貌

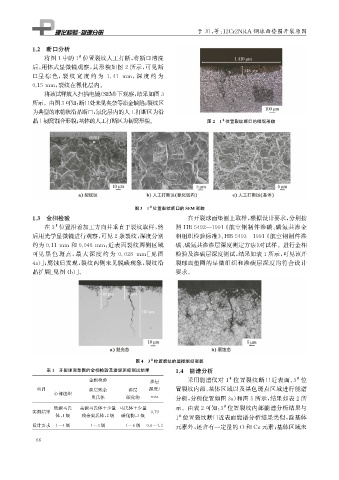

1.3 金相检验 在开裂球面垫圈上取样, 根据设计要求, 分别按

在3 位置沿着加工方向并垂直于裂纹取样, 然 照 HB5492 — 1991 《 航空钢制件渗碳、 碳氮共渗金

#

后用光学显微镜进行观察, 可见2条裂纹, 深度分别 相组织检验标准》、 HB5493 — 1991 《 航空钢制件渗

约为0.11mm 和0.046mm , 近表面裂纹两侧区域 碳、 碳氮共渗渗层深度测定方法》 对试样。进行金相

可见 黑 色 斑 点, 最 大 深 度 约 为 0.028 mm [ 见 图 检验及渗碳层深度测试, 结果如表1所示, 可见该开

4a )]; 腐蚀后发现, 裂纹两侧未见脱碳现象, 裂纹沿 裂球面垫圈的显微组织和渗碳层深度均符合设计

晶扩展[ 见图4b )]。 要求。

图4 3 位置裂纹的显微组织形貌

#

表1 开裂球面垫圈的金相检验及渗层深度测试结果 1.4 能谱分析

#

金相检验 渗层 采用能谱仪对 1 位置裂纹断口近表面、 3 位

#

项目 渗层残余 渗层 深度 / 置裂纹内部、 基体区域以及黑色斑点区域进行能谱

心部组织

奥氏体 碳化物 mm 分析, 分析位置如图3a ) 和图5所示, 结果如表2所

#

低碳马氏 高碳马氏体+少量 马氏体+少量 示。由表2可知: 3 位置裂纹内部能谱分析结果与

实测结果 0.79

体, 1级 残余奥氏体, 2级 碳化物, 3级 1 位置裂纹断口近表面能谱分析结果类似, 除基体

#

设计要求 1~4级 1~3级 1~6级 0.6~1.2 元素外, 还含有一定量的 O 和 Cu元素; 基体区域未

6 6