Page 58 - 理化检验-物理分册2023年第二期

P. 58

金双峰, 等: 高强度螺柱断裂原因

评级, 1 螺柱低倍组织主要是中心疏松 1 级, 一般

#

疏松1级( 见图9 )。

1.7 力学性能测试

在1 , 2 螺柱上取样, 进行力学性能测试, 结

#

#

果如表2所示。两个螺柱的硬度、 抗拉强度、 断后伸

长率、 断面收缩率、 规定塑性延伸强度等都符合ISO

898-1 : 2013的要求。冲击吸收能量满足技术要求。

图9 1 螺柱的低倍检验结果

#

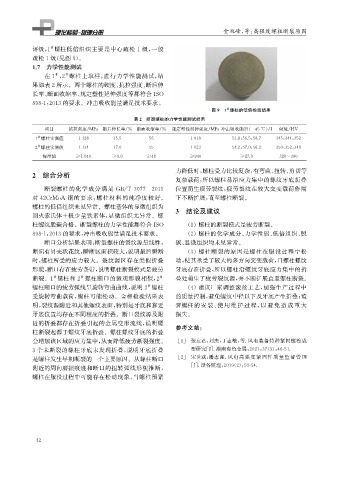

表2 断裂螺柱的力学性能测试结果

项目 抗拉强度 / MPa 断后伸长率 / % 断面收缩率 / % 规定塑性延伸强度 / MPa 冲击吸收能量( -45℃ )/ J 硬度 / HV

1 螺柱实测值 1128 15.5 56 1018 53.8 , 56.5 , 58.7 345 , 344 , 352

#

2 螺柱实测值 1134 17.0 55 1023 54.2 , 57.0 , 56.2 350 , 352 , 340

#

标准值 ≥1040 ≥9.0 ≥48 ≥940 ≥27.0 320~380

力降低时, 螺柱受力比较复杂, 有弯曲、 扭转、 剪切等

2 综合分析

复杂载荷, 所以螺柱易沿应力集中的螺纹牙底折叠

断裂螺柱的化学成分满足 GB / T3077 — 2015 位置萌生疲劳裂纹, 疲劳裂纹在较大交变载荷作用

对42CrMoA 钢的要求, 螺柱材料的纯净度较好。 下不断扩展, 直至螺柱断裂。

螺柱的低倍组织未见异常。螺柱基体的显微组织为

回火索氏体+极少量铁素体, 显微组织无异常。螺 3 结论及建议

柱螺纹脱碳合格。断裂螺柱的力学性能都符合ISO ( 1 )螺柱的断裂模式是疲劳断裂。

898-1 : 2013的要求, 冲击吸收能量满足技术要求。 ( 2 )螺柱的化学成分、 力学性能、 低倍组织、 脱

断口分析结果表明: 断裂螺柱的裂纹源呈线性, 碳、 显微组织均未见异常。

断面有贝壳状花纹, 瞬断区面积较大, 说明最后瞬断 ( 3 )螺柱断裂的原因是螺柱在服役过程中松

时, 螺柱所受的应力较大。裂纹源区存在类似折叠 动, 使其承受了较大的多方向交变载荷, 且螺柱螺纹

形貌, 断口存在疲劳条带, 说明螺柱断裂模式是疲劳 牙底存在折叠, 所以螺柱沿螺纹牙底应力集中的折

# # #

断裂。 1 螺柱和 2 螺柱断口的微观形貌相似, 2 叠处萌生了疲劳裂纹源, 并不断扩展直至螺柱断裂。

螺柱断口的疲劳弧线呈旋转弯曲曲线, 说明2 螺柱 ( 4 )建议厂家调整滚丝工艺, 加强生产过程中

#

受旋转弯曲载荷, 螺柱可能松动。金相检验结果表 的质量控制, 避免螺纹中径以下及牙底产生折叠; 监

明, 裂纹源附近和其他螺纹表面, 特别是牙底和靠近 督螺柱的安装、 使用维护过程, 以避免造成重大

牙底位置均存在不同程度的折叠。断口裂纹源及附 损失。

近的折叠都存在折叠引起的金属变形流线, 说明螺 参考文献:

柱断裂起源于螺纹牙底折叠。螺柱螺纹牙底的折叠

会增加该区域的应力集中, 从而降低疲劳断裂强度。 [ 1 ] 张友君, 刘杰, 丁志敏, 等. 风电装备特种紧固螺栓成

3个未断裂的螺柱牙底未发现折叠, 说明牙底折叠 型研究[ J ] . 湖南有色金属, 2021 , 37 ( 3 ): 46-51.

是螺柱发生早期断裂的一个主要原因。从螺柱断口 [ 2 ] 宋世斌, 潘志强. 风电高强度紧固件质量监督管理

[ J ] . 设备监理, 2019 ( 2 ): 50-54.

附近的周向磨损痕迹和断口的扭转弧线形貌推断,

螺柱在服役过程中可能存在松动现象, 当螺柱预紧

4 2