Page 78 - 理化检验-物理分册2022年第十一期

P. 78

李远鹏, 等: DP800 双相钢热轧板表面氧化皮红锈的产生原因

辊冷轧模拟机对酸洗后的热轧原料进行模拟冷轧, 采用 FEIQuantaFEG650 型扫描电镜( SEM )

冷轧各道次的厚度及压下率如表 2 所示, 其中设定 对试 样 表 面 氧 化 层 进 行 形 貌 分 析, 采 用 Pe g asus

初始厚度为 3mm , 实际初始厚度为 2.98mm 。 A p ex4 型能谱仪对试样进行微区成分分析。

表 2 模拟冷轧各道次的厚度及压下率 采用 GDA850 型辉光放电光谱仪对热轧氧化

厚度 / mm 压下率 / % 皮中 O , Fe , Si , Mn , Cr等元素分布进行分析。

道次

设定厚度 实际厚度 设定压下率 总压下率

R1 2.40 2.38 20 2 理化检验

R2 1.97 1.98 18

R3 1.67 1.66 15 53 2.1 宏观观察

R4 1.51 1.45 10

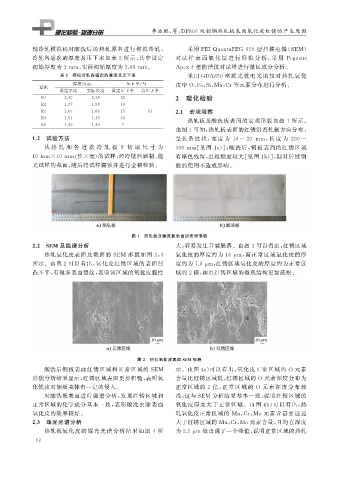

热轧板及酸洗板表面的宏观形貌如图 1 所示。

R5 1.40 1.40 7

由图 1 可知: 热轧板表面的红锈沿着轧制方向分布,

1.2 试验方法 呈长 条 纹 状, 宽 度 为 10~20 mm , 长 度 为 200~

从 热 轧 和 各 道 次 冷 轧 板 上 切 取 尺 寸 为 300mm [ 见图 1a )]; 酸洗后, 钢板表面的红锈区域

10mm×10mm ( 长 × 宽) 的试样, 经冷镶后磨制、 抛 有暗色残留, 且粗糙度较大[ 见图 1b )], 但对后续钢

光试样的截面, 随后将试样腐蚀并进行金相检验。 板的使用不造成影响。

图 1 热轧板及酸洗板表面的宏观形貌

2.2 SEM 及能谱分析 大, 容易发生开裂脱落。由图 3 可以看出, 红锈区域

热轧氧化皮表面及截面的 SEM 形貌如图 2 , 3 氧化皮的厚度约为 16 μ m , 而正常区域氧化皮的厚

所示。由图 2 可以看出, 氧化皮红锈区域的表面凹 度约为 7.8 μ m , 红锈区域氧化皮的厚度约为正常区

凸不平, 有很多表面裂纹, 表明该区域的氧化皮脆性 域的 2 倍, 而且红锈区域的微观结构更加疏松。

图 2 热轧氧化皮表面 SEM 形貌

酸洗后钢板表面红锈区域和正常区域的 SEM 示。由图 4a ) 可以看出, 氧化皮正常区域的 O 元素

形貌分析结果显示, 红锈区域表面更加粗糙, 表明氧 含量比红锈区域低, 红锈区域的 O 元素深度分布为

化铁皮对钢板基体有一定的侵入。 正常区域的 2 倍, 正 常 区 域 的 O 元 素 深 度 分 布 较

对酸洗板表面进行能谱分析, 发现红锈区域和 浅, 这与 SEM 分析结果基本一致, 说明红锈区域的

正常区域的化学成分基本一致, 表明酸洗去除表面 氧化皮厚度大于正常区域。由图 4b ) 可以看出, 热

氧化皮的效果较好。 轧氧化皮正常区域的 Mn , Cr , Mo 元素含量要远远

2.3 辉光光谱分析 大于红锈区域的 Mn , Cr , Mo元素含量, 且均在深度

热轧板氧化皮的辉光光谱分析结果如图 4 所 为2.5 μ m 处出现了一个峰值, 说明正常区域的热轧

6 2