Page 54 - 理化检验-物理分册2022年第十一期

P. 54

胡美些: 某汽轮机高压主汽阀门杆断裂原因

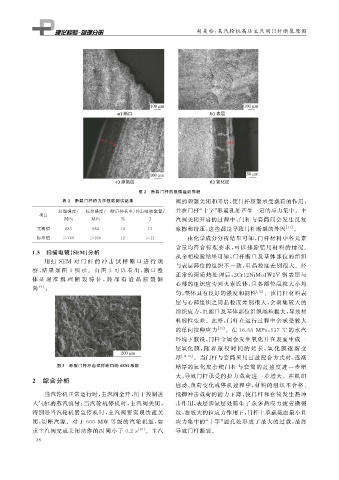

图 2 断裂门杆的显微组织形貌

表 2 断裂门杆的力学性能测试结果 阀的频繁关闭和开启, 使门杆频繁承受载荷的作用,

并在门杆“ 十字” 形通孔处产生一定的应力集中。主

屈服强度 / 抗拉强度 / 断后伸长率 / 冲击吸收能量 /

项目

MPa MPa % J 汽阀关闭开启的过程中, 门杆与套筒间会发生反复

实测值 683 884 14 12 摩擦和挤压, 这些都是导致门杆断裂的外因 [ 11 ] 。

标准值 ≥760 ≥930 12 ≥11 由化学成分分析结果可知, 门杆材料中各元素

含量均符合标准要求, 可以排除错用材料的情况。

1.5 扫描电镜( SEM ) 分析

从金相检验结果可知, 门杆断口及基体部位的组织

用扫 SEM 对 门 杆 的 冲 击 试 样 断 口 进 行 观

与表层部位的组织不一致, 且晶粒度差别很大。经

察, 结果 如 图 3 所 示。 由 图 3 可 以 看 出, 断 口 整

正常的调质热处理后, 2Cr12NiMo1W1V 钢表层与

体呈 现 准 解 理 断 裂 特 征, 局 部 有 沿 晶 断 裂 倾

心部的组织应为回火索氏体, 且各部位晶粒大小均

向 [ 9 ] 。

匀, 整体具有良好的强度和韧性 [ 12 ] 。该门杆材料表

层与心部组织之间晶粒度差别很大, 会聚集较大的

组织应力, 且断口及基体部位组织晶粒粗大, 导致材

料韧性变差。此外, 门杆在运行过程中会承受较大

的单向拉伸应力 [ 13 ] 。在 16.68 MPa , 537 ℃ 的水汽

环境下服役, 门杆金属会发生氧化并在表面生成一

层氧化 膜, 随 着 服 役 时 间 的 延 长, 氧 化 膜 逐 渐 变

厚 [ 14-15 ] 。当门杆与套筒采用过盈配合方式时, 逐渐

图 3 断裂门杆冲击试样断口的 SEM 形貌 增厚的氧化皮会使门杆与套筒的过盈度进一步增

大, 导致门杆承受的拉力载荷进一步增大。在机组

2 综合分析

启动、 负荷变化或停机过程中, 材料的组织不合格、

当汽轮机正常运行时, 主汽阀全开, 用于控制进 抵御冲击载荷的能力下降, 使门杆和套筒发生热冲

入气缸的蒸汽流量; 当汽轮机停机时, 主汽阀关闭, 击作用, 表层渗氮层处萌生了众多热应力疲劳微裂

特别是当汽轮机紧急停机时, 主汽阀要实现快速关 纹, 在较大的拉应力作用下, 门杆上承载截面最小且

闭, 切断汽源。对于 600 MW 等级的汽轮机组, 要 应力集中的“ 十字” 通孔处形成了最大的过载, 最终

[ 10 ]

求主汽阀完成关闭动作的时间小于 0.2s 。主汽 导致门杆断裂。

3 8