Page 53 - 理化检验-物理分册2022年第十一期

P. 53

胡美些: 某汽轮机高压主汽阀门杆断裂原因

型后需进行表面氮化处理。笔者对断裂门杆进行一 门杆断裂于漏气 “ 十 字” 形 通 孔 处, 断 口 处 有 较 为

系列理化检验与分析, 查明该门杆的断裂原因, 并给 明显的颈 缩 变 形 现 象; 近 断 口 处 表 面 有 众 多 沿 周

出解决措施, 以避免该类问题再次发生。 向分布的细小裂纹, 断裂起源于门杆表面; 断口的

主要扩展区与门杆轴向交角呈 45° , 具有较为典型

1 理化检验

的轴 向 拉 应 力 过 载 断 裂 特 征, 该 处 可 见 直 径 为

1.1 宏观观察 5mm 的“ 十字” 形通孔, 是门杆承载截面积最小的

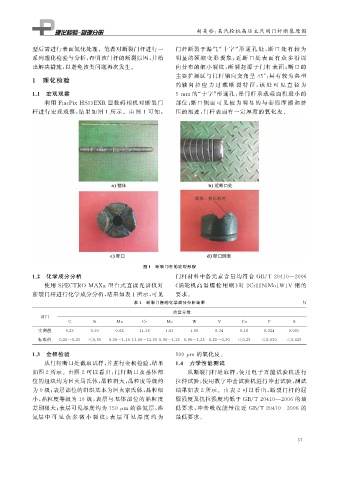

利用 FinePixHS33EXR 型数码相机对断裂门 部位; 断口 侧 面 可 见 较 为 明 显 的 与 套 筒 摩 擦 和 挤

杆进行宏观观察, 结果如图 1 所示。由图 1 可知: 压的痕迹, 门杆表面有一定厚度的氧化皮。

图 1 断裂门杆的宏观形貌

1.2 化学成分分析 门杆材料中各元素含量均符合 GB / T20410 — 2006

使用 SPECTRO MAXx 型台式直读光谱仪对 《 涡轮机高温螺 栓用钢》 对 2Cr12NiMo1W1V 钢的

断裂门杆进行化学成分分析, 结果如表 1 所示, 可见 要求。

表 1 断裂门杆的化学成分分析结果 %

质量分数

项目

C Si Mn Cr Mo W V Cu P S

实测值 0.25 0.30 0.62 11.36 1.03 1.09 0.34 0.18 0.024 0.005

标准值 0.20~0.25 ≤0.50 0.50~1.1011.00~12.500.90~1.25 0.90~1.25 0.20~0.30 ≤0.25 ≤0.030 ≤0.025

1.3 金相检验 100 μ m 的氧化皮。

从门杆断口处截取试样, 并进行金相检验, 结果 1.4 力学性能测试

如图 2 所示。由图 2 可以看出: 门杆断口及基体部 从断裂门杆处取样, 使用电子万能试验机进行

位的组织均为回火马氏体, 晶粒粗大, 晶粒度等级约 拉伸试验, 使用数字冲击试验机进行冲击试验, 测试

为 0 级; 表层部位的组织基本为回火索氏体, 晶粒细 结果如表 2 所示。由表 2 可以看出, 断裂门杆的屈

小, 晶粒度等级为 10 级, 表层与基体部位的晶粒度 服强度及抗拉强度均低于 GB / T20410 — 2006 的最

差别很大; 表层可见厚度约为 150 μ m 的渗氮层, 渗 低要求, 冲击吸收能量接近 GB / T20410 — 2006 的

氮层 中 可 见 众 多 微 小 裂 纹; 表 层 可 见 厚 度 约 为 最低要求。

3 7