Page 48 - 理化检验-物理分册2022年第十期

P. 48

林传华, 等: 铝锌合金镀层成形性能影响因素

合金层厚度。合金层厚度受浸镀时间、 反应温度等

影响, 一般在相同条件下, 温度越高, 反应越剧烈, 合

金层厚度越大。

合金层硬度比外覆层大, 成形性能比外覆层差,

中间合金层是产生裂纹的主要原因。

2.3 合金层与外覆层界面的影响

不同厚度铝锌镀层钢板截面的 SEM 形貌如图

7 所示。由图 7 可知: 较厚的镀层与合金层界面处

图 6 不同入锌锅带钢温度与合金层厚度的关系 的富锌相占比少, 分布着很多硅相[ 见图 7a )]; 较薄

铝锌合金层是镀液中 Al , Si元素与钢基体反应 镀层与合金层界面处的富锌相占比多, 硅相相对少

的结果。反应的产物为金属间化合物 Fe-Al-Si-Zn , [ 见图 7b )]。温度过冷和成分过冷会影响镀层凝固

构成了镀层的内层 [ 3-5 ] 。合金层厚度应小于 5 μ m , 后的组织。 1 ~4 试样的镀液、 钢基体都相同, 其

#

#

否则在高应变时镀层会产生裂纹。 因此, 需要控制 显微组织差异是温度过冷造成的。

图 7 不同厚度铝锌合金镀层钢板截面的 SEM 形貌

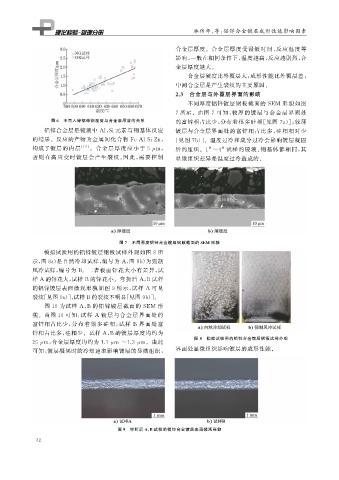

模拟试验用的铝锌镀层钢板试样外观如图 8 所

示, 图8a ) 是自然冷却试样, 编号为 A , 图 8b ) 为强制

风冷试样, 编号为 B 。二者板面锌花大小有差异, 试

样 A 的锌花大, 试样 B 的锌花小。弯折后 A , B 试样

的铝锌镀层表面微观形貌如图 9 所示, 试样 A 可见

裂纹[ 见图9a )], 试样 B的裂纹不明显[ 见图9b )]。

图 10 为试样 A , B 的铝锌镀层截面的 SEM 形

貌。由图 10 可知: 试样 A 镀层与合金层界面处的

富锌相占比少, 分布着很多硅相; 试样 B 界面处富

锌相占比多, 硅相少。试样 A , B 的镀层厚度均约为

图 8 模拟试验用的铝锌合金镀层钢板试样外观

25 μ m , 合金层厚度均约为 1.1 μ m ~1.3 μ m 。由此

可知, 镀层凝固时的冷却速率影响镀层的显微组织, 界面处显微组织影响镀层的成形性能。

图 9 弯折后 A , B 试样的铝锌合金镀层表面微观形貌

3 2