Page 40 - 理化检验-物理分册2022年第十期

P. 40

王步美, 等: 超期服役加氢反应器的检验及安全评定

计算、 载荷比安全性评价, 具体程序如图 5 所示。 h / 2 的椭圆形埋藏裂纹。考虑严重失效后果, 代入

3.2 缺陷的表征 表征尺寸分安全系数 1.1 , 则作为计算用的表征尺

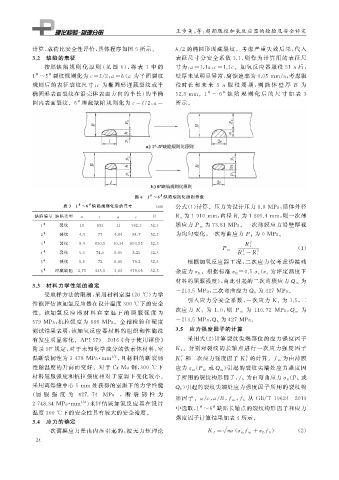

按照缺 陷 规 则 化 原 则 ( 见 图 6 ), 将 表 1 中 的 寸为: c=1.1c 。加氢反应器服役 51a 后,

a=1.1a ,

1 ~5 裂纹规则化为c=l / 2 , a=h ( a 为平面裂纹 壁厚未见明显异常, 腐蚀速率为 0.05mm / a , 考虑服

#

#

规则后的表征裂纹尺寸; c 为椭圆形埋藏裂纹或半 役时长 和 未 来 3a 服 役 周 期, 则 筒 体 壁 厚 B 为

椭圆形表面裂纹在沿壳体表面方向的半长) 的半椭 52.3mm 。 1 ~6 缺 陷 规 则 化 后 的 尺 寸 如 表 3

#

#

#

圆内表面裂纹。 6 埋藏缺陷规则化为c=l / 2 , a= 所示。

#

#

图 6 1 ~6 缺陷规则化原则示意

#

#

表 3 1 ~6 缺陷规则化后的尺寸 mm 公式( 1 ) 计算。压力为设计压力 8.8 MPa , 筒体外径

缺陷编号 缺陷类型 a c a B R o 为 1910mm , 内径 R i 为 1805.4mm , 则一次薄

c

# 裂纹 为 73.81MPa 。一次薄膜应力沿壁厚视

1 10 693 11 762.3 52.3 膜应力 P m

# 裂纹 为 0MPa 。

2 4.4 77 4.84 84.7 52.3 为均匀变化, 一次弯曲应力 P b

# 裂纹 2

3 9.4 630.5 10.34 693.55 52.3 R i

P m = ( 1 )

# 裂纹 2 2

4 5.5 74.5 6.05 8.25 52.3 R o -R i

# 裂纹 根据加氢反应器工况, 二次应力仅考虑焊接残

5 5.5 72 6.05 79.2 52.3

# 埋藏缺陷 ( 为评定温度下

6 2.75 435.5 3.03 479.05 52.3 余应力σ R 。根据标准σ R=0.5σ s σ s

为

材料的屈服强度), 由此引起的二次薄膜应力 Q m

3.3 材料力学性能的确定

为 427MPa 。

受取样方法的限制, 采用材料室温( 20 ℃ ) 力学 -213.5MPa , 二次弯曲应力 Q b

为 1.5 , 二

引入应力分安全系数, 一次应力 K 1

性能评估该加氢反应器在设计温度300℃ 下的安全

为

性。该加氢 反 应 器 材 料 在 室 温 下 的 屈 服 强 度 为 次应力 K 2 为 1.0 , 则 P m 为 110.72 MPa , Q m

579MPa , 抗拉强度为 686 MPa 。金相检验和硬度 -213.5MPa , Q b 为 427MPa 。

测试结果表明: 该加氢反应器材料的组织和性能没 3.5 应力强度因子的计算

采用式( 2 ) 计算裂纹尖端部位的应力强度因子

有发生明显劣化。 API579 — 2016 《 合于使用评价》

附录 9F 规定, 对于未知化学成分的铁素体材料, 室 K I 。分别对裂纹的长轴点进行一次应力强度因子

1 / 2 , 且材料的断裂韧 P S 为由薄膜

温断裂韧性为 3478 MPa · mm 的计算。

K I 和二次应力强度因子 K I fm

性随温度的升高而变好。对于 Cr-Mo 钢, 300 ℃ 下 ( ) 引起的裂纹尖端处应力强度因

应力σ m P m 或 Q m

材料屈服强度和抗拉强度相对于室温下变化较小。 ( 或

f b

子所用的裂纹构形因子, 为由弯曲应力σ B P b

采用离焊缝中心 5mm 处获得的室温下的力学性能 ) 引起的裂纹尖端处应力强度因子所用的裂纹构

Q b

( 屈 服 强 度 为 427.74 MPa ,断 裂 韧 性 为

形因 子。 / , / B , , 从 GB / T19624 — 2019

ac a

fm f b

1 / 2 ) 来评估该加氢反应器在设计

2748.34MPa · mm

中选取, 1 ~6 缺陷长轴点的裂纹构形因子和应力

#

#

温度 300 ℃ 下的安全性具有较大的安全裕度。

强度因子计算结果如表 4 所示。

3.4 应力的确定

一次薄膜应力是由内压引起的, 按无力矩理论 K I = πa ( σ m fm + σ B f b ) ( 2 )

2 4