Page 26 - 理化检验-物理分册2022年第八期

P. 26

张敬蕊, 等: 硫化锰混合夹杂物对管线钢氢致开裂的影响

钛、 硫化锰等。这 4 种夹杂物均对氢致裂纹的产生

有较大影响。钢与夹杂物的界面容易形成孔洞或者

微裂纹。

氢致开裂是指在金属中存在氢或氢与金属交互

作用引起开裂而导致其失效的现象, 也称为氢脆 [ 1 ] 。

氢原子进入管线钢后, 易富集在 MnS 或 Fe的界面

及 C , Mn , P 等元素偏析的异常组织中 [ 2 ] , 在较高拉

应力状态下的区域或各种捕集氢的陷阱处扩散富

图 1 实验室 H 2 S腐蚀反应装置外观

集, 引起钢材脆化开裂。该类裂纹为突发性裂纹, 裂

纹扩展迅速, 从裂纹形成到断裂有的只需几小时。

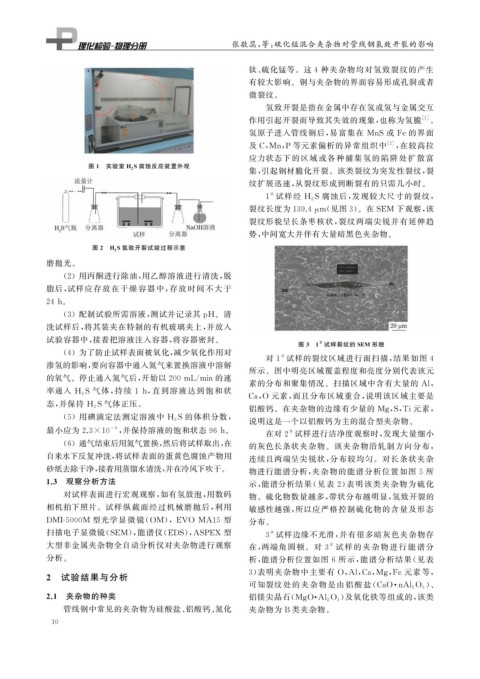

1 试样经 H 2 S 腐蚀后, 发现较大尺寸的裂纹,

#

裂纹长度为139.4 μ m ( 见图3 )。在 SEM 下观察, 该

裂纹形貌呈长条枣核状, 裂纹两端尖锐并有延伸趋

势, 中间宽大并伴有大量暗黑色夹杂物。

图 2 H 2 S氢致开裂试验过程示意

磨抛光。

( 2 )用丙酮进行除油, 用乙醇溶液进行清洗, 脱

脂后, 试样应存放在干燥容器中, 存放时间 不大于

24h 。

( 3 )配制试验所需溶液, 测试并记录其 p H 。清

洗试样后, 将其装夹在特制的有机玻璃夹上, 并放入

试验容器中, 接着把溶液注入容器, 将容器密封。

图 3 1 试样裂纹的 SEM 形貌

#

( 4 )为了防止试样表面被氧化, 减少氧化作用对

#

对 1 试样的裂纹区域进行面扫描, 结果如图 4

渗氢的影响, 要向容器中通入氮气来置换溶液中溶解

所示。图中明亮区域覆盖程度和亮度分别代表该元

的氧气。停止通入氮气后, 开始以 200mL / min的速

素的分布和聚集情况。扫描区域中含有大量的 Al ,

率通入 H 2 S 气体, 持续 1h , 直到溶液达到 饱和状

Ca , O 元素, 而且分布区域重合, 说明该区域主要是

态, 并保持 H 2 S 气体正压。

,

铝酸钙。在夹杂物的边缘有少量的 M gS , Ti元素,

( 5 )用碘滴定法测定溶液中 H 2 S 的体积分数,

说明这是一个以铝酸钙为主的混合型夹杂物。

最小应为 2.3×10 , 并保持溶液的饱和状态 96h 。 在对 2 试样进行洁净度观察时, 发现大量细小

-9

#

( 6 )通气结束后用氮气置换, 然后将试样取出, 在 的灰色长条状夹杂物。该夹杂物沿轧制方向分布,

自来水下反复冲洗, 将试样表面的蛋黄色腐蚀产物用 连续且两端呈尖锐状, 分布较均匀。对长条状夹杂

砂纸去除干净, 接着用蒸馏水清洗, 并在冷风下吹干。 物进行能谱分析, 夹杂物的能谱分析位置如图 5 所

1.3 观察分析方法 示, 能谱分析结果( 见表 2 ) 表明该类夹杂物为硫化

对试样表面进行宏观观察, 如有氢鼓泡, 用数码 物。硫化物数量越多, 带状分布越明显, 氢致开裂的

相机拍下照片。试样纵截面经过机械磨抛后, 利用 敏感性越强, 所以应严格控制硫化物的含量及形态

DMI-5000M 型光学显微镜( OM ), EVO MA15 型 分布。

扫描电子显微镜( SEM ), 能谱仪( EDS ), ASPEX 型 3 试样边缘不光滑, 并有很多暗灰色夹杂物存

#

大型非金属夹杂物全自动分析仪对夹杂物进行观察 在, 两端角圆顿。对 3 试样的夹杂物 进 行 能 谱 分

#

分析。 析, 能谱分析位置如图 6 所示, 能谱分析结果( 见表

,

3 ) 表明夹杂物中主要有 O , Al , Ca , M g Fe元素等,

2 试验结果与分析

)、

可知裂纹处的夹杂物是由铝酸盐( CaO · nAl 2O 3

2.1 夹杂物的种类 铝镁尖晶石( M g O · Al 2O 3 ) 及氧化铁等组成的, 该类

管线钢中常见的夹杂物为硅酸盐、 铝酸钙、 氮化 夹杂物为 B 类夹杂物。

1 0