Page 85 - 理化检验-物理分册2022年第七期

P. 85

罗海军, 等: 电梯曳引机用螺栓断裂原因

1 — 2010 的 下 限;同 批 次 螺 栓 的 中 心 区 域 为

22.5HRC , 低于 GB / T 3098.1 — 2010 的要求。

表 1 断裂螺栓和同批次螺栓的洛氏硬度测试结果 HRC

断裂螺栓 断裂螺栓 1 / 2 同批次螺栓 同批次螺栓 1 / 2

项目

中心区域 半径区域 中心区域 半径区域

1 号试样

23.6 25.1 22.3 24.0

实测值

2 号试样

24.0 25.2 22.2 23.8

实测值

3 号试样

23.9 24.9 23.0 23.9

实测值

平均值 23.8 25.1 22.5 23.9

标准值 23~34

1.2 化学成分分析

采用线切割方法对断裂螺栓的横截面进 行取

样, 经过水磨砂纸打磨后, 采用真空火花发射光谱仪

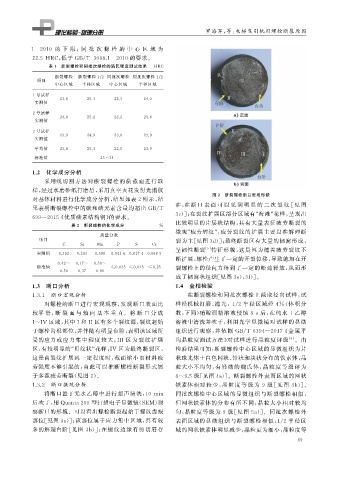

图 2 断裂螺栓断口宏观形貌

对基体材料进行化学成分分析, 结果如表 2 所示, 结

在, 在断 口 表 面 可 以 见 到 明 显 的 二 次 裂 纹 [ 见 图

果表明断裂螺栓中的碳和磷元素含量均超出 GB / T

3c )]; 在裂纹扩展区部分区域有“ 海滩” 花样, 呈现出

699 — 2015 《 优质碳素结构钢》 的要求。

比较明显的片层状结构, 具有大量表征疲劳断裂的

表 2 断裂螺栓的化学成分 %

微观“ 疲劳辉纹”, 疲劳裂纹的扩展主要以准解理断

质量分数

项目 裂为主[ 见图 3d )]; 最终断裂区有大量的韧窝形成,

C Si Mn P S Cr

呈韧性断裂 [ 5 ] 特征形貌, 这是因为随着疲劳裂纹不

实测值 0.392 0.243 0.588 0.0416 0.0174 0.0685

断扩展, 螺栓产生了一定的开裂位移, 导致施加在开

0.42~ 0.17~ 0.50~

标准值 ≤0.035 ≤0.035 ≤0.25 裂螺栓上的径向力得到了一定的松弛释放, 从而形

0.50 0.37 0.80

成了韧窝状组织[ 见图 3e ), 3f )]。

1.3 断口分析 1.4 金相检验

1.3.1 断口宏观分析 在断裂螺栓和同批次螺栓上截取径向试样, 试

对螺栓的断口进行宏观观察, 发现断口表面比 样经机械打磨、 抛光, 1 / 2 半径区域经 4% ( 体积分

较平 滑, 断 裂 面 与 轴 向 基 本 垂 直。 将 断 口 分 成 数, 下同) 硝酸酒精溶液侵蚀 8s后, 在纯水 + 乙醇

I~IV 区域, 其中I和II区有多个裂纹源, 裂纹起始 溶液中清洗并吹干, 利用光学显微镜对试样的显微

于螺栓齿根部位, 并伴随有明显台阶, 表明该区域所 组织进行观察, 并依据 GB / T6394 — 2017 《 金属平

受的应力或应 力集中 程 度 较 大; III 区 为 裂 纹 扩 展 均晶粒度测试方法》 对试样进行晶粒度评级 [ 6 ] 。由

区, 有较明显的“ 贝纹状” 花样; IV 区为最终断裂区, 检验结果可知: 断裂螺栓中心区域的显微组织为片

这是由裂纹扩展到一定程度时, 截面缩小而材料疲 状珠光体 + 白色网状、 针状和块状分布的铁素体, 晶

劳强度不够引起的, 由此可以推断螺栓断裂形式属 粒大小不均匀, 有轻微的魏氏体, 晶粒度等级评为

于多源疲劳断裂( 见图 2 )。 8~9.5 级[ 见图 4a )]。断裂螺栓外表面区域的网状

1.3.2 断口微观分析 铁素体相对 较 少, 晶 粒 度 等 级 为 9 级 [ 见 图 4b )]。

将断口置于无水乙醇中进行超声清洗, 10 min 同批次螺栓中心区域的显微组织与断裂螺栓相似,

后吹干, 用 Quanta200 型扫描电子显微镜( SEM ) 观 但网状铁素体的分布有所不同, 晶粒大小相对较均

察断口的形貌。可以看出螺栓断裂起始于螺纹齿根 匀, 晶粒度等级为 9 级[ 见图 5a )]。同批次螺栓外

部位[ 见图 3a )]; 该部位属于应力集中区域, 具有较 表面区域的显微组织与断裂螺栓相似, 1 / 2 半径区

多的解理台阶[ 见图 3b )]; 在螺纹边缘有剪切唇存 域的网状铁素体明显减少, 晶粒更为细小, 晶粒度等

6 9