Page 82 - 理化检验-物理分册2022年第七期

P. 82

张爱敏, 等: 某车辆差速器行星齿轮早期断裂原因

口上可观察到明显的放射线, 根据放射线方向可初

步判断齿轮的开裂源位于图 1b ) 中标注区域, 断裂

类型属于疲劳断裂。

1.2 化学成分分析

在齿轮断口附近取样, 采用直读光谱仪进行化

学成分分析, 结果如表 1 所示。由表 1 可知: 齿轮化

学成 分 符 合 GB / T3077 — 1999 《 合 金 结 构 钢》 对

20CrMnTi钢的要求。

表 1 断裂齿轮化学成分 %

质量分数

项目

C Si Mn S P Cr Ti

实测值 0.20 0.26 0.88 0.007 0.02 1.01 0.05

0.17~ 0.17~ 0.80~ ≤ ≤ 1.00~ 0.04~

标准值

0.23 0.37 1.10 0.035 0.035 1.30 0.10

1.3 金相检验

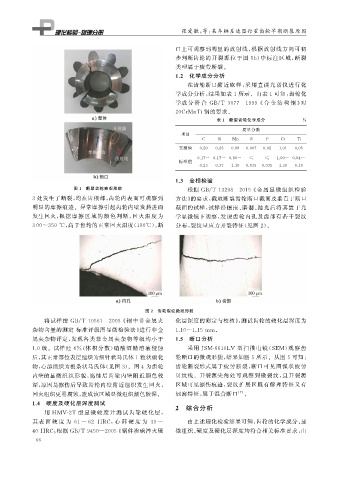

图 1 断裂齿轮宏观形貌 根据 GB / T13298 — 2015 《 金属显微组织检验

3 处发生了断裂, 均在齿根部, 齿轮内表面可观察到 方法》 的要求, 截取断裂齿轮断口截面及垂直于断口

明显的摩擦痕迹。异常摩擦引起齿轮内壁发热进而 截面的试样, 试样经镶嵌、 磨制、 抛光后将其置于光

发生回火, 根据摩擦区域的颜色判断, 回火 温度为 学显微镜下观察, 发现齿轮内孔及齿部有若干裂纹

300~350 ℃ , 高于齿轮的正常回火温度( 180℃ )。 断 分布, 裂纹呈应力开裂特征( 见图 2 )。

图 2 齿轮裂纹微观形貌

将试样按 GB / T10561 — 2005 《 钢中非金属夹 化层深度的测定与校核》, 测试齿轮的硬化层深度为

杂物含量的测定 标准评级图显微检验法》 进行非金 1.10~1.15mm 。

属夹杂物评定, 发现各类非金属夹杂物等级均小于 1.5 断口分析

1.0 级。试样经 4% ( 体积分数) 硝酸酒精溶液侵蚀 采用 JSM-6610LV 型扫描电镜( SEM ) 观察齿

后, 其正常部位表层组织为细针状马氏体+粒状碳化 轮断口的微观形貌, 结果如图 5 所示。从图 5 可知:

物, 心部组织为板条状马氏体( 见图 3 )。图 4 为齿轮 齿轮断裂形式属于疲劳断裂, 断口可见圆弧状疲劳

内壁的显微组织形貌, 腐蚀后齿轮内壁附近颜色较 贝纹线。开裂源尖角处可观察到微裂纹, 且开裂源

深, 原因是擦伤后导致齿轮内壁附近组织发生回火, 区域可见擦伤痕迹, 裂纹扩展区既有解理特征又有

回火组织更易腐蚀, 造成该区域显微组织颜色较深。 韧窝特征, 属于混合断口 [ 7 ] 。

1.4 硬度及硬化层深度测试 2 综合分析

用 HMV-2T 型 显 微 硬 度 计 测 试 齿 轮 硬 化 层,

其表 面 硬 度 为 61~62 HRC , 心 部 硬 度 为 39~ 由上述理化检验结果可知: 齿轮的化学成分、 显

40HRC ; 根据 GB / T9450 — 2005 《 钢件渗碳淬火硬 微组织、 硬度及硬化层深度均符合相关标准要求, 由

6 6