Page 73 - 理化检验-物理分册2022年第七期

P. 73

杜佳美, 等: 40CrNiMoA 钢低倍缺陷产生原因

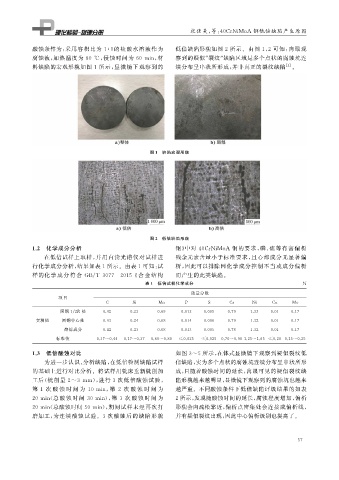

酸蚀条件为: 采用容积比为 1∶1 的盐酸水溶液作为 低倍缺陷形貌如图 2 所示。由图 1 , 2 可知: 肉眼观

腐蚀液, 加热温度为 80 ℃ , 侵蚀时间为 60 min , 材 察到的疑似“ 裂纹” 缺陷区域是多个点状的腐蚀坑连

料缺陷的宏观形貌如图 1 所示, 显微镜下观察到的 续分布呈串状所形成, 并非真正的裂纹缺陷 [ 2 ] 。

图 1 缺陷宏观形貌

图 2 低倍缺陷形貌

1.2 化学成分分析 钢》 中对 40CrNiMoA 钢的要求, 磷、 硫等有害偏析

在低倍试样上取样, 并用直读光谱仪对试样进 残余元素含量小于标准要求, 且心部成分无显著偏

行化学成分分析, 结果如表 1 所示。由表 1 可知: 试 析, 因此可以排除因化学成分控制不当或成分偏析

样的化学 成 分 符 合 GB / T3077 — 2015 《 合 金 结 构 而产生的此类缺陷。

表 1 低倍试样化学成分 %

质量分数

项目

C Si Mn P S Cr Ni Cu Mo

圆钢 1 / 2 R 处 0.42 0.23 0.69 0.013 0.005 0.79 1.33 0.01 0.17

实测值 圆钢中心处 0.43 0.24 0.68 0.014 0.006 0.79 1.32 0.01 0.17

熔炼成分 0.42 0.23 0.68 0.013 0.005 0.78 1.32 0.01 0.17

标准值 0.37~0.44 0.17~0.37 0.60~0.80 ≤0.025 ≤0.025 0.70~0.901.25~1.65 ≤0.20 0.15~0.25

1.3 低倍酸蚀对比 如图 3~5 所示, 在体式显微镜下观察到疑似裂纹低

为进一步认识、 分析缺陷, 在低倍检测缺陷试样 倍缺陷, 实为多个点状的腐蚀坑连续分布呈串状所形

的基础上进行对比分析。将试样用铣床重新铣削加 成, 且随着酸蚀时间的延长, 肉眼可见的疑似裂纹缺

工后( 铣削量 2~3 mm ), 进行 3 次低倍酸蚀试验, 陷形貌越来越明显, 显微镜下观察到的腐蚀坑也越来

第 1 次 酸 蚀 时 间 为 10min , 第 2 次 酸 蚀 时 间 为 越严重。不同酸蚀条件下低倍缺陷评级结果的如表

20min ( 总 酸 蚀 时 间 30min ), 第 3 次 酸 蚀 时 间 为 2所示, 发现随酸蚀时间的延长, 腐蚀程度增加, 偏析

20min ( 总酸蚀时间 50min ), 期间试样未经再次打 形貌会向疏松靠近, 偏析点密集处会连接成偏析线,

磨加工, 为连续酸蚀试验。 3 次酸蚀后的缺陷形貌 并有疑似裂纹出现, 因此中心偏析级别也提高了。

5 7