Page 82 - 理化检验-物理分册2022年第四期

P. 82

殷志华, 等: HB4-49 收紧螺母开裂原因

拉伸试验方法》) [ 6-7 ] , 模拟轴向拉力作用下收紧螺母

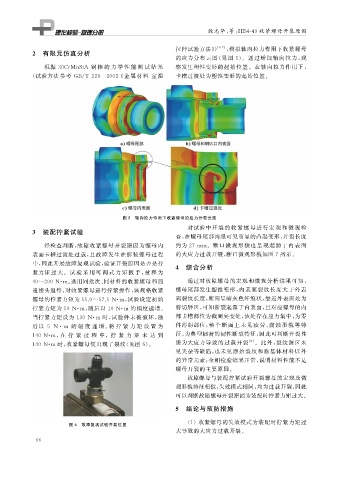

2 有限元仿真分析

的应力分布云图( 见图 5 )。通过增加轴向拉力, 观

根据 30CrMnSiA 钢 棒 的 力 学 性 能 测 试 结 果 察发生塑性变形的起始位置。在轴向拉力作用下,

( 试验方法参考 GB / T228 — 2002 《 金属材料 室温 卡槽过渡处为塑性变形的起始位置。

图 5 轴向拉力作用下收紧螺母的应力分布云图

对试验中开裂的收紧螺母进行宏观和微观检

3 装配拧紧试验

查, 在螺母尾部肉眼可见明显的凸起变形, 开裂长度

经检查判断, 故障收紧螺母开裂原因为螺母内 约为 27mm 。断口微观形貌也呈现起源于内表面

表面卡槽过渡处过载, 且故障发生在拆装螺母过程 的大应力过载开裂, 断口微观形貌如图 7 所示。

中, 因此开展故障复现试验, 验证开裂原因是否是拧

4 综合分析

紧力矩 过 大。 试 验 采 用 可 调 式 力 矩 扳 手, 量 程 为

40~200N · m 。 选用同批次、 同材料的收紧螺母和四 通过对故障螺母的宏观和微观分析结果可知,

通接头组件, 对收紧螺母进行拧紧操作, 该规格收紧 螺母尾部发生塑性变形, 内表面裂纹长度大于外表

螺母的拧紧力矩为 55.0~57.5N · m , 试验设定初始 面裂纹长度, 断面呈暗灰色纤维状, 靠近外表面处为

拧紧力矩为 50N · m , 随后以 10N · m 的幅度递增。 剪切唇区, 可知断裂起源于内表面, 且对应螺母的内

当拧紧力矩设为 130N · m 时, 试验件未被破坏, 随 部卡槽部位为截面突变处, 该处存在应力集中, 为零

后以 5 N · m 的 幅 度 递 增。 将 拧 紧 力 矩 设 置 为 件薄弱部位; 整个断面上未见疲劳、 腐蚀形貌等特

140N · m , 在 拧 紧 过 程 中,拧 紧 力 矩 未 达 到 征, 为典型韧窝的韧性断裂特征, 因此可判断开裂性

质为大应力导致的过载开裂 [ 8 ] 。此外, 裂纹源区未

140N · m 时, 收紧螺母便出现了裂纹( 见图 6 )。

见夹杂等缺陷, 也未见原始裂纹和除基体材料以外

的异常元素; 金相检验结果正常, 说明材料性能不是

螺母开裂的主要原因。

故障螺母与装配拧紧试验开裂螺母的宏观及微

观形貌特征相似, 失效模式相同, 均为过载开裂, 因此

可以判断故障螺母开裂原因为装配时拧紧力矩过大。

5 结论与预防措施

( 1 )收紧螺母的失效模式为装配时拧紧力矩过

图 6 故障复现试验开裂位置

大导致的大应力过载开裂。

6 6