Page 50 - 理化检验-物理分册2022年第四期

P. 50

王春燕, 等: 磨面位置对 20CrMnTiH 钢末端淬透性的影响

径和长度、 淬火装置的喷水高度、 淬火的水温都对检 准规定 的 磨 面 位 置 ( A , B ) 处 加 工 测 试 面, 采 用

[ 7 ]

验结果造成( 1~2 ) HRC 的偏差。李尧等 研究发 ERNSTTWIN-X 型全自动硬度计测试其硬度, 将

现奥氏体的晶粒度对淬透性有明显影响, 晶粒越大 与( A , B ) 磨面成 90° 的两个面( C , D ) 以及成 45° 的

则组织中马氏体的含量越高, 因而硬度越高。 两个面( E , F ) 加工测试面并测试其硬度。硬度测

GB / T225 — 2006 标准对坯料的制取有明确规 试完成后, 采用 ZEISSAxioLab.A1 型光学显微镜

定, 磨面的位置应按照标准准确标识, 并采用机械方 及 ZEISSEVO10 型扫描电镜对各检测面进行显微

法进行标记, 以确保在加工及热处理过程中标识始 组织观察, 采用直读光谱仪及红外碳硫分析仪对轧

终存在, 否则会导致结果差异性较大, 测试结果不具 材的成分进行检验。

有代表性。

3 试验结果与分析

2 试验材料与方法

3.1 不同磨面的硬度

试验材料为 20CrMnTiH 钢, 其生产工艺为: 铁 对 20CrMnTiH 钢进行端淬试验后, 对 6 个磨

水及废钢 →120t转炉冶炼 →LF ( 钢包精炼炉) 炉外 面部 位 进 行 硬 度 测 试。 20CrMnTiH 钢 试 样 的 硬

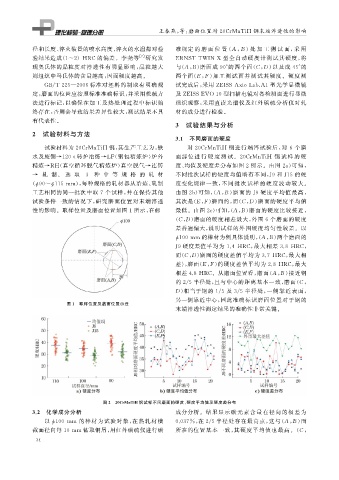

精炼 →RH ( 真空循环脱气精炼炉) 真空脱气 → 连铸 度、 均值及硬度差分布如图 2 所示。由图 2a ) 可知,

→ 轧 制。 选 取 3 种 中 等 规 格 的 轧 材 不同批次试样的硬度均值略有不同, J9 和 J15 的硬

( 90~ ϕ 115mm ), 每种规格的轧材都从冶炼、 轧制 度变化规律一致, 不同批次试样的硬度波动较大。

ϕ

工艺相同的同一批次中取 7 个试样, 并在保持其他 由图 2b ) 可知,( A , B ) 磨面的 J9 硬度平均值最高,

试验条件一致的情况下, 研究磨面位置对末端淬透 其次是( E , F ) 磨面的, 而( C , D ) 磨面的硬度平均值

性的影响。取样位置及磨面位置如图 1 所示, 在标 最低。由图 2c ) 可知,( A , B ) 磨面的硬度比较接近,

( C , D ) 磨面的硬度相差最大, 外围 6 个磨面的硬度

差普遍偏大, 说明试样的外围硬度均匀性较差。以

ϕ 100mm 的棒材为例具体说明,( A , B ) 两个磨面的

J9 硬度差值平均为 1.4 HRC , 最大相差 3.8 HRC ,

而( C , D ) 磨面的硬度差值平均为 3.7 HRC , 最大相

差}, 磨面( E , F ) 的硬度差值平均为 2.8 HRC , 最大

相差 4.8HRC 。从磨面位置看, 磨面( A , B ) 接近钢

的2 / 5 半径处, 且与中心的距离基本一致, 磨面( C ,

D ) 相当于钢的 1 / 5 及 3 / 5 半径处, 一侧靠近表面,

另一侧靠近中心, 因此准确标识磨面位置对于钢的

图 1 取样位置及磨面位置示意

末端淬透性测定结果的准确性非常关键。

图 2 20CrMnTiH 钢试样不同磨面的硬度、 硬度平均值及硬度差分布

3.2 化学成分分析 成分分析。结果显示碳元素含量在径向的极差为

以 100 mm 的棒材为试验对象, 在热 轧材横 0.037% , 在 2 / 5 半径处存在最高点, 这与( A , B ) 面

ϕ

截面径向每 10mm 钻取钢屑, 用红外碳硫仪进行碳 所在的位置基本一致, 其硬度平均值也最高。( C ,

3 4