Page 73 - 理化检验-物理分册2022年第三期

P. 73

谢文婷, 等: 某风电机组行星齿轮断齿原因

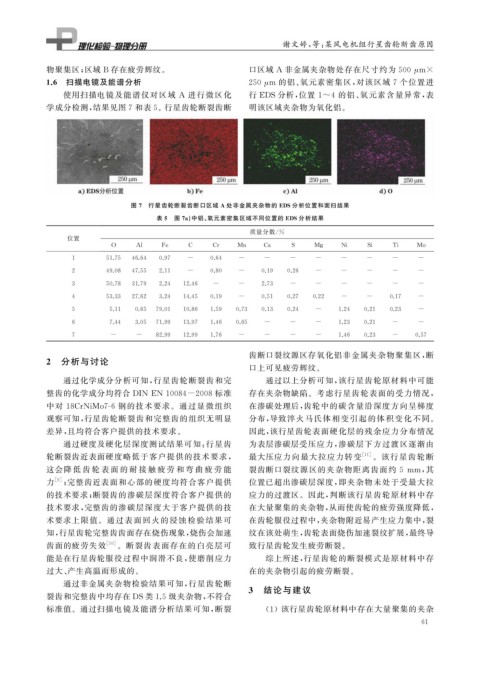

物聚集区; 区域 B 存在疲劳辉纹。 口区域 A 非金属夹杂物处存在尺寸约为 500 μ m×

1.6 扫描电镜及能谱分析 250 μ m 的铝、 氧元素密集区, 对该区域 7 个位置进

使用扫描电镜及能谱仪对区域 A 进行微区化 行 EDS 分析, 位置 1~4 的铝、 氧元素含量异常, 表

学成分检测, 结果见图7 和表5 。行星齿轮断裂齿断 明该区域夹杂物为氧化铝。

图 7 行星齿轮断裂齿断口区域 A 处非金属夹杂物的 EDS分析位置和面扫结果

表 5 图 7a ) 中铝、 氧元素密集区域不同位置的 EDS分析结果

质量分数 / %

位置

O Al Fe C Cr Mn Ca S M g Ni Si Ti Mo

1 51.75 46.64 0.97 - 0.64 - - - - - - - -

2 49.08 47.55 2.11 - 0.80 - 0.19 0.26 - - - - -

3 50.78 31.79 2.24 12.46 - - 2.73 - - - - - -

4 53.33 27.62 3.24 14.45 0.19 - 0.51 0.27 0.22 - - 0.17 -

5 5.11 0.65 79.01 10.86 1.59 0.73 0.13 0.24 - 1.24 0.21 0.23 -

6 7.44 3.05 71.99 13.97 1.46 0.65 - - - 1.23 0.21 - -

7 - - 82.99 12.99 1.76 - - - - 1.46 0.23 - 0.57

齿断口裂纹源区存氧化铝非金属夹杂物聚集区, 断

2 分析与讨论

口上可见疲劳辉纹。

通过化学成分分析可知, 行星齿轮断裂齿和完 通过以上分析可知, 该行星齿轮原材料中可能

整齿的化学成分均符合 DINEN10084-2008 标准 存在夹杂物缺陷。考虑行星齿轮表面的受力情况,

中对 18CrNiMo7-6 钢的技术要求。通过显微组织 在渗碳处理后, 齿轮中的碳含量沿深度方向呈梯度

观察可知, 行星齿轮断裂齿和完整齿的组织无明显 分布, 导致淬火马氏体相变引起的体积变化不同。

差异, 且均符合客户提供的技术要求。 因此, 该行星齿轮表面硬化层的残余应力分布情况

通过硬度及硬化层深度测试结果可知: 行星齿 为表层渗碳层受压应力, 渗碳层下方过渡区逐渐由

轮断裂齿近表面硬度略低于客户提供的技术要求, 最大压应力向最大拉应力转变 [ 11 ] 。该行星齿轮断

这会降 低 齿 轮 表 面 的 耐 接 触 疲 劳 和 弯 曲 疲 劳 能 裂齿断口裂纹源区的夹杂物距离齿面约 5 mm , 其

力 [ 9 ] ; 完整齿近表面和心部的硬度均符合客户提供 位置已超出渗碳层深度, 即夹杂物未处于受最大拉

的技术要求; 断裂齿的渗碳层深度符合客户提供的 应力的过渡区。因此, 判断该行星齿轮原材料中存

技术要求, 完整齿的渗碳层深度大于客户提供的技 在大量聚集的夹杂物, 从而使齿轮的疲劳强度降低,

术要求上限值。通过表面回火的浸蚀检验结 果可 在齿轮服役过程中, 夹杂物附近易产生应力集中, 裂

知, 行星齿轮完整齿齿面存在烧伤现象, 烧伤会加速 纹在该处萌生, 齿轮表面烧伤加速裂纹扩展, 最终导

齿面的疲劳失效 [ 10 ] 。断裂齿表面存在的白亮层可 致行星齿轮发生疲劳断裂。

能是在行星齿轮服役过程中润滑不良, 使磨削应力 综上所述, 行星齿轮的断裂模式是原材料中存

过大、 产生高温而形成的。 在的夹杂物引起的疲劳断裂。

通过非金属夹杂物检验结果可知, 行星齿轮断

3 结论与建议

裂齿和完整齿中均存在 DS 类1.5 级夹杂物, 不符合

标准值。通过扫描电镜及能谱分析结果可知, 断裂 ( 1 )该行星齿轮原材料中存在大量聚集的夹杂

6 1