Page 66 - 理化检验-物理分册2022年第三期

P. 66

宋成立, 等: 某油田单井油气集输柔性复合管泄漏原因

决油气集输管道腐蚀问题的重要方案之一 [ 4-5 ] 。但随 合管道规格为 DN80 , 设计压力为 4MPa , 运行压力

着柔性复合管应用范围的进一步扩大, 出现了部分失 为 2.9MPa , 设计温度为 94 ℃ , 管道泄漏位置在 6

效事故, 尤其在高温、 高压、 地形起伏较大的环境中, 点钟方向。

柔性复合管更容易发生失效。目前, 国内外关于柔性 为查明管道泄漏的原因, 笔者对其进行了一系

复合管失效分析案例鲜有报道 [ 6 ] 。 列检验和分析, 并提出了改进建议, 以期避免此类事

西部某油田单井集输柔性复合管 ( 埋地) 服役 故的再次发生, 并为柔性复合管的研发、 安全服役、

21 个月后发生泄漏, 其宏观形貌见图 1 。依据 SY / 标准修订等提供参考。

T 6662.2-2012 《 石油天然气工业用非金属复合管

第2 部分: 柔性复合高压输送管》 标准, 泄漏柔性复 1 理化检验

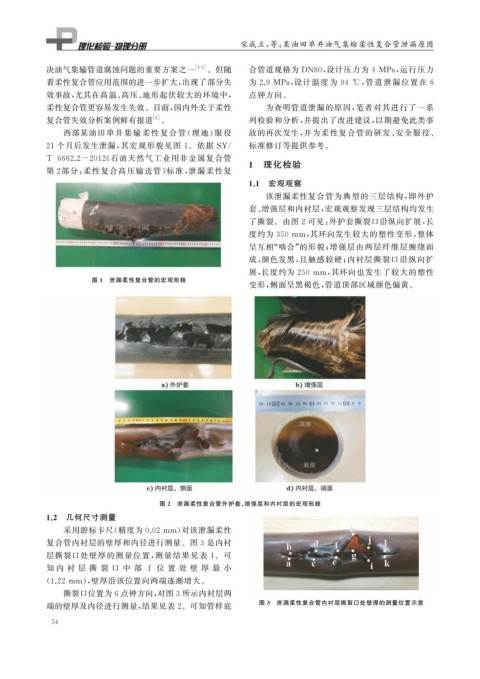

1.1 宏观观察

该泄漏柔性复合管为典型的三层结构, 即外护

套、 增强层和内衬层, 宏观观察发现三层结构均发生

了撕裂。由图 2 可见: 外护套撕裂口沿纵向扩展, 长

度约为 350mm , 其环向发生较大的塑性变形, 整体

呈互相“ 啮合” 的形貌; 增强层由两层纤维层缠绕而

成, 颜色发黑, 且触感较硬; 内衬层撕裂口沿纵向扩

展, 长度约为 250mm , 其环向也发生了较大的塑性

图 1 泄漏柔性复合管的宏观形貌

变形, 侧面呈黑褐色, 管道顶部区域颜色偏黄。

图 2 泄漏柔性复合管外护套、 增强层和内衬层的宏观形貌

1.2 几何尺寸测量

采用游标卡尺( 精度为0.02mm ) 对该泄漏柔性

复合管内衬层的壁厚和内径进行测量。图 3 是内衬

层撕裂口处壁厚的测量位置, 测量结果见表 1 。可

知 内 衬 层 撕 裂 口 中 部 f 位 置 处 壁 厚 最 小

( 1.22mm ), 壁厚沿该位置向两端逐渐增大。

撕裂口位置为6点钟方向, 对图3所示内衬层两

端的壁厚及内径进行测量, 结果见表 2 。可知管样底 图 3 泄漏柔性复合管内衬层撕裂口处壁厚的测量位置示意

5 4