Page 50 - 理化检验-物理分册2022年第三期

P. 50

孟凡月, 等: 某镀锡钢板罩式退火后产生白色亮带的原因

1 理化检验

1.1 宏观观察

镀锡钢板两侧出现白色亮带, 亮带连续且呈现

波浪状, 宽度约为 10cm , 如图 2 所示。

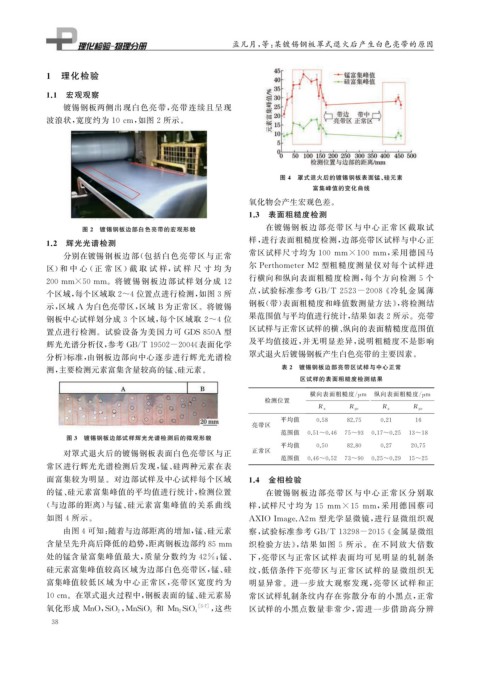

图 4 罩式退火后的镀锡钢板表面锰、 硅元素

富集峰值的变化曲线

氧化物会产生宏观色差。

1.3 表面粗糙度检测

图 2 镀锡钢板边部白色亮带的宏观形貌 在镀锡钢板边部亮带区与中心正常区截取试

1.2 辉光光谱检测 样, 进行表面粗糙度检测, 边部亮带区试样与中心正

分别在镀锡钢板边部( 包括白色亮带区与正常 常区试样尺寸均为 100mm×100mm , 采用德国马

区) 和 中 心 ( 正 常 区) 截 取 试 样, 试 样 尺 寸 均 为 尔 PerthometerM2 型粗糙度测量仪对每个试样进

行横向和纵向表面粗糙度检测, 每个方向检测 5 个

200mm×50mm 。将镀锡钢板边部试样划分成 12

个区域, 每个区域取2~4位置点进行检测, 如图3所 点, 试验标准参考 GB / T2523-2008 《 冷轧金属薄

示, 区域 A 为白色亮带区, 区域 B 为正常区。将镀锡 钢板( 带) 表面粗糙度和峰值数测量方法》, 将检测结

钢板中心试样划分成 3 个区域, 每个区域取 2~4 位 果范围值与平均值进行统计, 结果如表2所示。亮带

区试样与正常区试样的横、 纵向的表面精糙度范围值

置点进行检测。试验设备为美国力可 GDS850A 型

辉光光谱分析仪, 参考 GB / T19502-2004 《 表面化学 及平均值接近, 并无明显差异, 说明粗糙度不是影响

分析》 标准, 由钢板边部向中心逐步进行辉光光谱检 罩式退火后镀锡钢板产生白色亮带的主要因素。

表 2 镀锡钢板边部亮带区试样与中心正常

测, 主要检测元素富集含量较高的锰、 硅元素。

区试样的表面粗糙度检测结果

横向表面粗糙度 / m 纵向表面粗糙度 / m

μ

μ

检测位置

R a R p c R a R p c

平均值 0.58 82.75 0.21 16

亮带区

范围值 0.51~0.46 75~93 0.17~0.25 13~18

图 3 镀锡钢板边部试样辉光光谱检测后的微观形貌

平均值 0.50 82.80 0.27 20.75

对罩式退火后的镀锡钢板表面白色亮带区与正 正常区

范围值 0.46~0.52 73~90 0.25~0.29 15~25

常区进行辉光光谱检测后发现, 锰、 硅两种元素在表

面富集较为明显。对边部试样及中心试样每个区域 1.4 金相检验

的锰、 硅元素富集峰值的平均值进行统计, 检测位置 在镀锡钢板边部亮带区与中心正常区分别取

( 与边部的距离) 与锰、 硅元素富集峰值的关系曲线 样, 试样尺寸均为 15 mm×15 mm , 采用德国蔡司

如图 4 所示。 AXIOIma g e.A2m 型光学显微镜, 进行显微组织观

由图4可知: 随着与边部距离的增加, 锰、 硅元素 察, 试验标准参考 GB / T13298-2015 《 金属显微组

含量呈先升高后降低的趋势, 距离钢板边部约85mm 织检验方法》, 结果如图 5 所示。在不同放大倍数

处的锰含量富集峰值最大, 质量分数约为 42% ; 锰、 下, 亮带区与正常区试样表面均可见明显的轧制条

硅元素富集峰值较高区域为边部白色亮带区, 锰、 硅 纹, 低倍条件下亮带区与正常区试样的显微组织无

富集峰值较低区域为中心正常区, 亮带区宽度约为 明显异常。进一步放大观察发现, 亮带区试样和正

10cm 。在罩式退火过程中, 钢板表面的锰、 硅元素易 常区试样轧制条纹内存在弥散分布的小黑点, 正常

[ 5-7 ]

, , 这些 区试样的小黑点数量非常少, 需进一步借助高分辨

氧化形成 MnO , SiO 2 MnSiO 3 和 Mn 2 SiO 4

3 8