Page 79 - 理化检验-物理分册2022年第二期

P. 79

李永灯, 等: H13 钢模块横向冲击功不合格原因

1 理化检验

1.1 化学成分分析

检测冲击功不合格 H13 钢模块的化学成分, 结

果如表 1 所示, 满足 GB / T1299-2014 《 工模具钢》

标准的要求。

表 1 H13 钢的化学成分 %

质量分数

项目

C Mn Si P S Cr Mo V

标准值下限 0.32 0.20 0.80 ≤0.02 ≤0.01 4.75 1.10 0.85

标准值上限 0.45 0.50 1.20 ≤0.02 ≤0.01 5.50 1.75 1.20

实测值 0.39 0.36 1.00 0.008 0.003 5.11 1.36 0.97

1.2 冲击性能检验

选择横向无缺口的冲击试样进行冲击性 能检

测。在模块中心部位取样, 制成毛坯后再进行淬火、

回火处理, 然后机加工至最终样品尺寸。检测 3 个

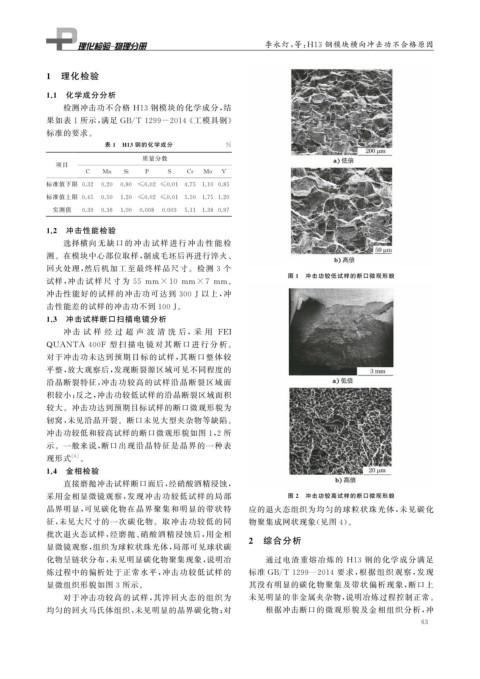

图 1 冲击功较低试样的断口微观形貌

试样, 冲 击 试 样 尺 寸 为 55 mm×10 mm×7 mm 。

冲击性能好的试样的冲击功可达到 300J 以上, 冲

击性能差的试样的冲击功不到 100J 。

1.3 冲击试样断口扫描电镜分析

冲 击 试 样 经 过 超 声 波 清 洗 后,采 用 FEI

QUANTA400F 型 扫 描 电 镜 对 其 断 口 进 行 分 析。

对于冲击功未达到预期目标的试样, 其断口整体较

平整, 放大观察后, 发现断裂源区域可见不同程度的

沿晶断裂特征, 冲击功较高的试样沿晶断裂区域面

积较小; 反之, 冲击功较低试样的沿晶断裂区域面积

较大。冲击功达到预期目标试样的断口微观形貌为

轫窝, 未见沿晶开裂。断口未见大型夹杂物等缺陷。

冲击功较低和较高试样的断口微观形貌如图 1 , 2 所

示。一般来说, 断口出现沿晶特征是晶界的一种表

现形式 [ 6 ] 。

1.4 金相检验

直接磨抛冲击试样断口面后, 经硝酸酒精浸蚀,

采用金相显微镜观察, 发现冲击功较低试样的局部 图 2 冲击功较高试样的断口微观形貌

晶界明显, 可见碳化物在晶界聚集和明显的带状特 应的退火态组织为均匀的球粒状珠光体, 未见碳化

征, 未见大尺寸的一次碳化物。取冲击功较低的同 物聚集成网状现象( 见图 4 )。

批次退火态试样, 经磨抛、 硝酸酒精浸蚀后, 用金相

2 综合分析

显微镜观察, 组织为球粒状珠光体, 局部可见球状碳

化物呈链状分布, 未见明显碳化物聚集现象, 说明冶 通过电渣重熔冶炼的 H13 钢的化学成分满足

炼过程中的偏析处于正常水平, 冲击功较低试样的 标准 GB / T1299 — 2014 要求, 根据组织观察, 发现

显微组织形貌如图 3 所示。 其没有明显的碳化物聚集及带状偏析现象, 断口上

对于冲击功较高的试样, 其淬回火态的组织为 未见明显的非金属夹杂物, 说明冶炼过程控制正常。

均匀的回火马氏体组织, 未见明显的晶界碳化物; 对 根据冲击断口的微观形貌及金相组织分析, 冲

6 3