Page 66 - 理化检验-物理分册2022年第二期

P. 66

马正伟, 等: 303Cu不锈钢在拉拔及机加工时开裂原因

光电 直 读 光 谱 仪 对 试 样 进 行 化 学 成 分 分 析 ( 见

1 理化检验

表 1 ), 由 表 1 可 以 看 出, 结 果 均 符 合 标 准 GB / T

1.1 化学成分分析 4356-2016 《 不锈钢盘条》 的要求。

对开裂样品取样, 采用 SPECTROLAB M10 型

表 1 试样的化学成分 %

质量分数

项目

C Si Mn P S Cr Ni Cu N

实测值 0.043 0.421 2.03 0.030 0.274 17.21 8.20 2.13 0.021

标准值 0.03~0.06 0.30~0.50 1.50~2.50 ≤0.045 0.240~0.300 17.2~17.5 8.10~8.40 1.50~2.50 ≤0.030

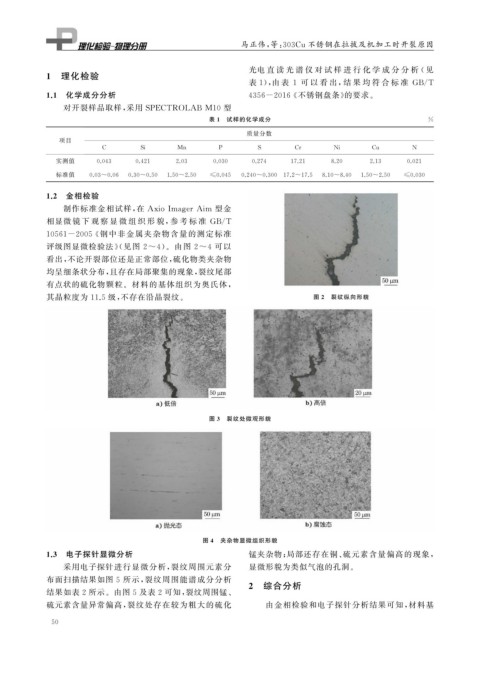

1.2 金相检验

制作标准金相试样, 在 AxioIma g erAim 型金

相显微 镜 下 观 察 显 微 组 织 形 貌, 参 考 标 准 GB / T

10561-2005 《 钢中非金属夹杂物含量的测定标准

评级图显微检验法》( 见图 2~4 )。由图 2~4 可以

看出, 不论开裂部位还是正常部位, 硫化物类夹杂物

均呈细条状分布, 且存在局部聚集的现象, 裂纹尾部

有点状的硫化物颗粒。材料的基体组织为奥氏体,

其晶粒度为 11.5 级, 不存在沿晶裂纹。 图 2 裂纹纵向形貌

图 3 裂纹处微观形貌

图 4 夹杂物显微组织形貌

1.3 电子探针显微分析 锰夹杂物; 局部还存在铜、 硫元素含量偏高的现象,

采用电子探针进行显微分析, 裂纹周围元素分 显微形貌为类似气泡的孔洞。

布面扫描结果如图 5 所示, 裂纹周围能谱成分分析

2 综合分析

结果如表 2 所示。由图 5 及表 2 可知, 裂纹周围锰、

硫元素含量异常偏高, 裂纹处存在较为粗大的硫化 由金相检验和电子探针分析结果可知, 材料基

5 0