Page 50 - 理化检验-物理分册2022年第二期

P. 50

范 聪,等: 铝合金中厚板焊接接头显微组织及其疲劳损伤

多较为平坦的准解理面, 小平面之间以撕裂方式相

接, 因此判断接头的断裂方式以准解理断裂为主。

从图 9 可以观察到疲劳条带表面光滑且相互平

行, 疲劳条带间分布着较多二次相和微裂纹, 二次相

形貌呈白色颗粒状, 直径约为 2.5 μ m 。对图 9c ) 中

的二次相进行能谱分析, 结果表明该相为含 Fe相。

LIN 等 [ 17 ] 认为含 Fe相为硬脆易碎相, 在疲劳裂纹

扩展过程中易发生破碎, 从而诱发微裂纹的萌生, 微

裂纹会增大疲劳裂纹的扩展速率, 从而缩短试样的

疲劳寿命。图 9d ) 为瞬断区的微观形貌, 可以清晰

地观察到大小不一的等轴韧窝。韧窝底部存在二次

相, 这些二次相是产生韧窝的主要原因。

2.4 疲劳裂纹稳定扩展区微裂纹萌生及扩展分析

疲劳条带间围绕二次相的微裂纹形貌如图 10

所示, 该微裂纹的长度约为 2 μ m 。根据图中单个疲

劳条带的宽度和式( 5 ) 可以推断出疲劳裂纹扩展速

率 [ 18 ] 。

L

v s= ( 5 )

t

,

式中: v s L 和 t 分别为疲劳裂纹的稳定扩展速率、

单个疲劳条带的宽度和疲劳循环时间。

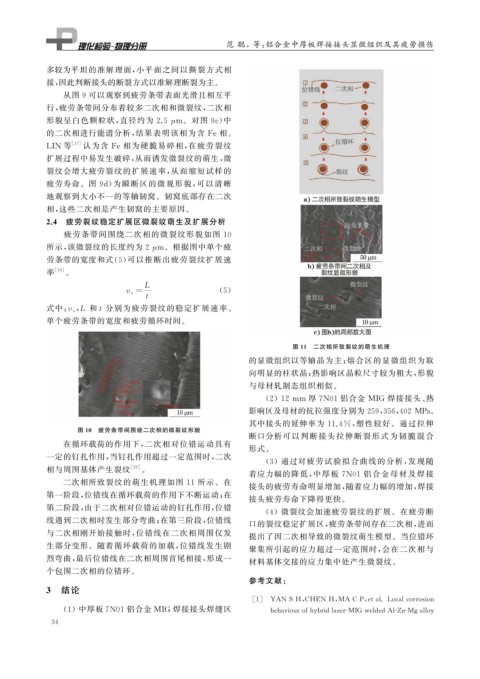

图 11 二次相所致裂纹的萌生机理

的显微组织以等轴晶为主; 熔合区的显微组织为取

向明显的柱状晶; 热影响区晶粒尺寸较为粗大, 形貌

与母材轧制态组织相似。

( 2 ) 12mm 厚 7N01 铝合金 MIG 焊接接头、 热

影响区及母材的抗拉强度分别为 259 , 356 , 402MPa 。

其中接头的延伸率为 11.4% , 塑性较好。通过拉伸

图 10 疲劳条带间围绕二次相的微裂纹形貌

断口分析可以判断接头拉伸断裂形式为韧脆混合

在循环载荷的作用下, 二次相对位错运动具有

形式。

一定的钉扎作用, 当钉扎作用超过一定范围时, 二次

( 3 )通过对疲劳试验拟合曲线的分析, 发现随

相与周围基体产生裂纹 [ 19 ] 。

着应力幅的降低, 中厚板 7N01 铝合金母材及焊接

二次相所致裂纹的萌生机理如图 11 所示。在

接头的疲劳寿命明显增加, 随着应力幅的增加, 焊接

第一阶段, 位错线在循环载荷的作用下不断运动; 在

接头疲劳寿命下降得更快。

第二阶段, 由于二次相对位错运动的钉扎作用, 位错

( 4 )微裂纹会加速疲劳裂纹的扩展。在疲劳断

线遇到二次相时发生部分弯曲; 在第三阶段, 位错线 口的裂纹稳定扩展区, 疲劳条带间存在二次相, 进而

与二次相刚开始接触时, 位错线在二次相周围仅发 提出了因二次相导致的微裂纹萌生模型。当位错环

生部分变形。随着循环载荷的加载, 位错线发生剧

聚集所引起的应力超过一定范围时, 会在二次相与

烈弯曲, 最后位错线在二次相周围首尾相接, 形成一

材料基体交接的应力集中处产生微裂纹。

个包围二次相的位错环。

参考文献:

3 结论

[ 1 ] YANSH , CHEN H , MACP , etal.Localcorrosion

( 1 )中厚板7N01 铝合金 MIG 焊接接头焊缝区 behaviourofh y bridlaser-MIGweldedAl-Zn-M g allo y

3 4