Page 93 - 理化检验-物理分册2021年第十一期

P. 93

肖乾发, 等: 30CrMnSi 钢筒形件旋压开裂的原因及改进措施

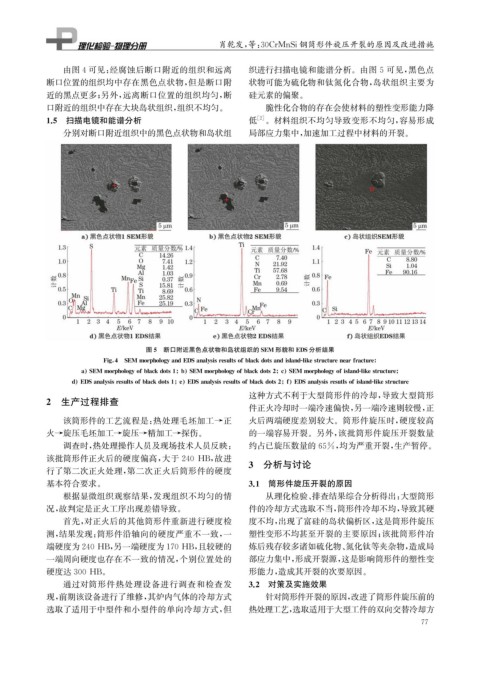

由图4可见: 经腐蚀后断口附近的组织和远离 织进行扫描电镜和能谱分析。由图5可见, 黑色点

断口位置的组织均中存在黑色点状物, 但是断口附 状物可能为硫化物和钛氮化合物, 岛状组织主要为

近的黑点更多; 另外, 远离断口位置的组织均匀, 断 硅元素的偏聚。

口附近的组织中存在大块岛状组织, 组织不均匀。 脆性化合物的存在会使材料的塑性变形能力降

1.5 扫描电镜和能谱分析 低 [ 2 ] 。材料组织不均匀导致变形不均匀, 容易形成

分别对断口附近组织中的黑色点状物和岛状组 局部应力集中, 加速加工过程中材料的开裂。

图5 断口附近黑色点状物和岛状组织的SEM 形貌和 EDS分析结果

Fi g 4 SEM mor p holo gy andEDSanal y sisresultsofblackdotsandisland-likestructurenearfracture

a SEM mor p holo gy ofblackdots1 b SEM mor p holo gy ofblackdots2 c SEM mor p holo gy ofisland-likestructure

d EDSanal y sisresultsofblackdots1 e EDSanal y sisresultsofblackdots2 f EDSanal y sisresutlsofisland-likestructure

这种方式不利于大型筒形件的冷却, 导致大型筒形

2 生产过程排查

件正火冷却时一端冷速偏快, 另一端冷速则较慢, 正

该筒形件的工艺流程是: 热处理毛坯加工→正 火后两端硬度差别较大。筒形件旋压时, 硬度较高

火→旋压毛坯加工→旋压→精加工→探伤。 的一端容易开裂。另外, 该批筒形件旋压开裂数量

调查时, 热处理操作人员及现场技术人员反映: 约占已旋压数量的65% , 均为严重开裂, 生产暂停。

该批筒形件正火后的硬度偏高, 大于240HB , 故进

行了第二次正火处理, 第二次正火后筒形件的硬度 3 分析与讨论

基本符合要求。 3.1 筒形件旋压开裂的原因

根据显微组织观察结果, 发现组织不均匀的情 从理化检验、 排查结果综合分析得出: 大型筒形

况, 故判定是正火工序出现差错导致。 件的冷却方式选取不当, 筒形件冷却不均, 导致其硬

首先, 对正火后的其他筒形件重新进行硬度检 度不均, 出现了富硅的岛状偏析区, 这是筒形件旋压

测, 结果发现: 筒形件沿轴向的硬度严重不一致, 一 塑性变形不均甚至开裂的主要原因; 该批筒形件冶

端硬度为240HB , 另一端硬度为170HB , 且较硬的 炼后残存较多诸如硫化物、 氮化钛等夹杂物, 造成局

一端周向硬度也存在不一致的情况, 个别位置处的 部应力集中, 形成开裂源, 这是影响筒形件的塑性变

硬度达300HB 。 形能力, 造成其开裂的次要原因。

通过对筒形件热处理设备进行调查和检查发 3.2 对策及实施效果

现, 前期该设备进行了维修, 其炉内气体的冷却方式 针对筒形件开裂的原因, 改进了筒形件旋压前的

选取了适用于中型件和小型件的单向冷却方式, 但 热处理工艺, 选取适用于大型工件的双向交替冷却方

7 7