Page 89 - 理化检验-物理分册2021年第十一期

P. 89

武 坤, 等: 力矩扳手连接杆的断裂原因及热处理工艺改进

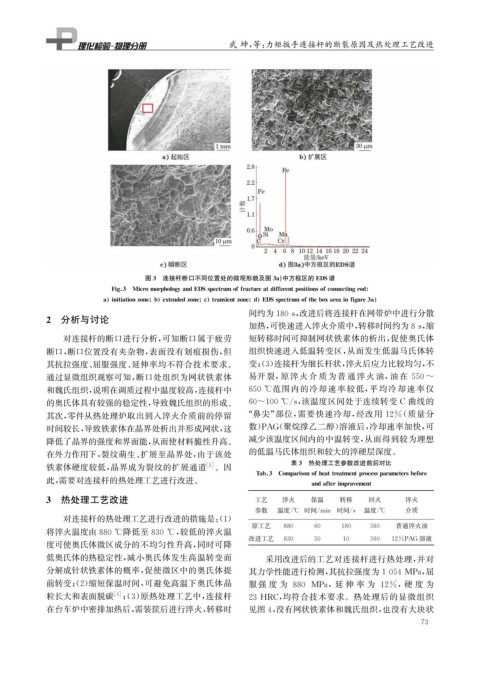

图3 连接杆断口不同位置处的微观形貌及图3a ) 中方框区的 EDS谱

Fi g 3 Micromor p holo gy andEDSs p ectrumoffractureatdifferent p ositionsofconnectin g rod

a initiationzone b extendedzone c transientzone d EDSs p ectrumoftheboxareainfi g ure3a

间约为180s , 改进后将连接杆在网带炉中进行分散

2 分析与讨论

加热, 可快速进入淬火介质中, 转移时间约为8s , 缩

对连接杆的断口进行分析, 可知断口属于疲劳 短转移时间可抑制网状铁素体的析出, 促使奥氏体

断口, 断口位置没有夹杂物, 表面没有划痕损伤, 但 组织快速进入低温转变区, 从而发生低温马氏体转

其抗拉强度、 屈服强度、 延伸率均不符合技术要求。 变;( 3 ) 连接杆为细长杆状, 淬火后应力比较均匀, 不

通过显微组织观察可知, 断口处组织为网状铁素体 易开裂, 原 淬 火 介 质 为 普 通 淬 火 油, 油 在 550~

和魏氏组织, 说明在调质过程中温度较高, 连接杆中 650℃范围内的冷却速率较低, 平均冷却速率仅

的奥氏体具有较强的稳定性, 导致魏氏组织的形成。 60~100℃ / s , 该温度区间处于连续转变 C 曲线的

其次, 零件从热处理炉取出到入淬火介质前的停留 “ 鼻尖” 部位, 需要快速冷却, 经改用 12% ( 质量分

时间较长, 导致铁素体在晶界处析出并形成网状, 这 数) PAG ( 聚烷撑乙二醇) 溶液后, 冷却速率加快, 可

减少该温度区间内的中温转变, 从而得到较为理想

降低了晶界的强度和界面能, 从而使材料脆性升高。

在外力作用下, 裂纹萌生、 扩展至晶界处, 由于该处 的低温马氏体组织和较大的淬硬层深度。

表3 热处理工艺参数改进前后对比

铁素体硬度较低, 晶界成为裂纹的扩展通道 [ 3 ] 。因

Tab 3 Com p arisonofheattreatment p rocess p arametersbefore

此, 需要对连接杆的热处理工艺进行改进。

andafterim p ravement

3 热处理工艺改进 工艺 淬火 保温 转移 回火 淬火

参数 温度 / ℃ 时间 / min 时间 / s 温度 / ℃ 介质

对连接杆的热处理工艺进行改进的措施是:( 1 )

原工艺 普通淬火油

880 60 180 560

将淬火温度由880℃降低至830℃ , 较低的淬火温

改进工艺 830 50 10 560 12%PAG 溶液

度可使奥氏体微区成分的不均匀性升高, 同时可降

低奥氏体的热稳定性, 减小奥氏体发生高温转变而 采用改进后的工艺对连接杆进行热处理, 并对

分解成针状铁素体的概率, 促使微区中的奥氏体提 其力学性能进行检测, 其抗拉强度为1054MPa , 屈

前转变;( 2 ) 缩短保温时间, 可避免高温下奥氏体晶 服 强 度 为 880 MPa , 延 伸 率 为 12% ,硬 度 为

粒长大和表面脱碳 [ 4 ] ;( 3 ) 原热处理工艺中, 连接杆 23HRC , 均符合技术要求。热处理后的显微组织

在台车炉中密排加热后, 需装筐后进行淬火, 转移时 见图4 , 没有网状铁素体和魏氏组织, 也没有大块状

7 3