Page 88 - 理化检验-物理分册2021年第十一期

P. 88

武 坤, 等: 力矩扳手连接杆的断裂原因及热处理工艺改进

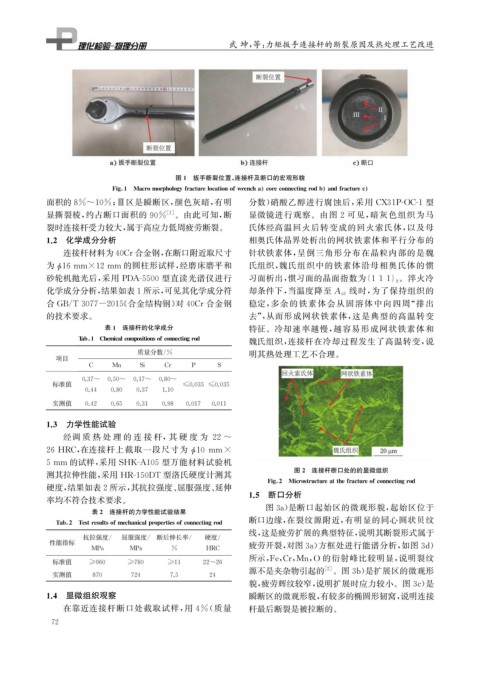

图1 扳手断裂位置、 连接杆及断口的宏观形貌

Fi g 1 Macromor p holo gy fracturelocationofwrencha coreconnectin g rodb andfracturec

面积的8%~10% ; Ⅲ 区是瞬断区, 颜色灰暗, 有明 分数) 硝酸乙醇进行腐蚀后, 采用 CX31P-OC-1 型

[ 1 ] 。由此可知, 断 显微镜进行观察。由图 2 可见, 暗灰色组织为马

显撕裂棱, 约占断口面积的 90%

裂时连接杆受力较大, 属于高应力低周疲劳断裂。 氏体经高温回火后转变成的回火索氏体, 以及母

1.2 化学成分分析 相奥氏体晶界处析出的网状铁素体和平行分布的

连接杆材料为40Cr合金钢, 在断口附近取尺寸 针状铁素体, 呈倒三角形分布在晶粒内部的是魏

为 16mm×12mm 的圆柱形试样, 经磨床磨平和 氏组织, 魏氏组织中的铁素体沿母相奥氏体的惯

ϕ

砂轮机抛光后, 采用 PDA-5500 型直读光谱仪进行 习面析出, 惯习面的晶面指数为{ 111 }。淬火冷

γ

化学成分分析, 结果如表1所示, 可见其化学成分符 却条件下, 当温度降至 A c3 线时, 为了保持组织的

合 GB / T3077-2015 《 合金结构钢》 对40Cr合金钢 稳定, 多余的铁素体会从固溶体中向四周“ 排出

的技术要求。 去”, 从而形成网状铁素体, 这是典型的高温转变

表1 连接杆的化学成分 特征。冷却速率越慢, 越容易形成网状铁素体和

Tab 1 Chemicalcom p ositionsofconnectin g rod 魏氏组织, 连接杆在冷却过程发生了高温转变, 说

质量分数 / % 明其热处理工艺不合理。

项目

C Mn Si Cr P S

0.37~ 0.50~ 0.17~ 0.80~

标准值 ≤0.035 ≤0.035

0.44 0.80 0.37 1.10

实测值 0.42 0.65 0.31 0.98 0.017 0.011

1.3 力学性能试验

经调 质 热 处 理 的 连 接 杆, 其 硬 度 为 22~

ϕ

26HRC , 在连接杆上截取一段尺寸为 10 mm×

5mm 的试样, 采用 SHK-A105 型万能材料试验机

图2 连接杆断口处的的显微组织

测其拉伸性能, 采用 HR-150DT 型洛氏硬度计测其

Fi g 2 Microstructureatthefractureofconnectin g rod

硬度, 结果如表2所示, 其抗拉强度、 屈服强度、 延伸

1.5 断口分析

率均不符合技术要求。

图3a ) 是断口起始区的微观形貌, 起始区位于

表2 连接杆的力学性能试验结果

断口边缘, 在裂纹源附近, 有明显的同心圆状贝纹

Tab 2 Testresultsofmechanical p ro p ertiesofconnectin g rod

线, 这是疲劳扩展的典型特征, 说明其断裂形式属于

抗拉强度 / 屈服强度 / 断后伸长率 / 硬度 /

性能指标 疲劳开裂, 对图3a ) 方框处进行能谱分析, 如图3d )

MPa MPa % HRC

所示, Fe , Cr , Mn , O 的衍射峰比较明显, 说明裂纹

标准值 ≥960 ≥780 ≥11 22~26

源不是夹杂物引起的 [ 2 ] 。图3b ) 是扩展区的微观形

实测值 870 724 7.5 24

貌, 疲劳辉纹较窄, 说明扩展时应力较小。图3c ) 是

1.4 显微组织观察 瞬断区的微观形貌, 有较多的椭圆形韧窝, 说明连接

在靠近连接杆断口处截取试样, 用 4% ( 质量 杆最后断裂是被拉断的。

7 2