Page 90 - 理化检验-物理分册2021年第十一期

P. 90

武 坤, 等: 力矩扳手连接杆的断裂原因及热处理工艺改进

的铁素体, 组织均匀、 稳定。经改进工艺热处理后, +网状铁素体+魏氏组织, 断口属于疲劳断口, 裂纹

连接杆服役已18个月, 未发生断裂。 起源于连接杆外表面, 裂纹源处无夹杂物。

( 2 )造成连接杆断裂的原因是连接杆热处理工

艺不合格, 导致其力学性能偏低, 通过降低淬火温

度、 缩短保温时间和转移时间以及提高淬火冷却速

率, 对其热处理工艺进行改进。

( 3 )经改进工艺热处理后, 连接杆的力学性能

和显微组织均符合技术要求, 服役18个月未断裂。

参考文献:

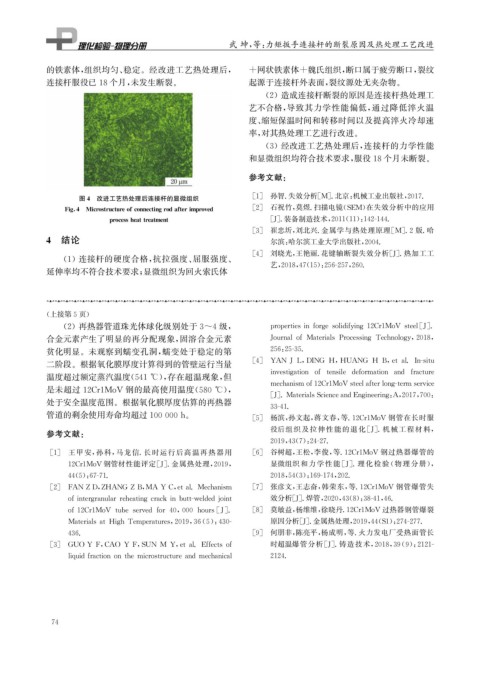

图4 改进工艺热处理后连接杆的显微组织 [ 1 ] 孙智. 失效分析[ M ] . 北京: 机械工业出版社, 2017.

[ 2 ] 石祝竹, 莫煜. 扫描电镜( SEM ) 在失效分析中的应用

Fi g 4 Microstructureofconnectin g rodafterim p roved

p rocessheattreatment [ J ] . 装备制造技术, 2011 ( 11 ): 142-144.

[ 3 ] 崔忠圻, 刘北兴. 金属学与热处理原理[ M ] .2 版. 哈

4 结论 尔滨: 哈尔滨工业大学出版社, 2004.

[ 4 ] 刘晓光, 王艳丽. 花键轴断裂失效分析[ J ] . 热加工工

( 1 )连接杆的硬度合格, 抗拉强度、 屈服强度、

艺, 2018 , 47 ( 15 ): 256-257 , 260.

延伸率均不符合技术要求; 显微组织为回火索氏体

( 上接第5页)

( 2 )再热器管道珠光体球化级别处于3~4级, p ro p ertiesinfor g esolidif y in g12Cr1MoVsteel [ J ] .

合金元素产生了明显的再分配现象, 固溶合金元素 Journalof MaterialsProcessin g Technolo gy , 2018 ,

贫化明显。未观察到蠕变孔洞, 蠕变处于稳定的第 256 : 25-35.

二阶段。根据氧化膜厚度计算得到的管壁运行当量 [ 4 ] YANJL , DING H , HUANG H B , etal.In-situ

温度超过额定蒸汽温度( 541℃ ), 存在超温现象, 但 investi g ation of tensile deformation and fracture

mechanismof12Cr1MoVsteelafterlon g -termservice

是未超过12Cr1MoV 钢的最高使用温度( 580 ℃ ),

[ J ] .MaterialsScienceandEn g ineerin g : A , 2017 , 700 :

处于安全温度范围。根据氧化膜厚度估算的再热器

33-41.

管道的剩余使用寿命均超过100000h 。 [ 5 ] 杨滨, 孙文起, 蒋文春, 等.12Cr1MoV 钢管在长时服

参考文献: 役后组织及拉伸性能的退化 [ J ] . 机械工程 材 料,

2019 , 43 ( 7 ): 24-27.

[ 1 ] 王甲安, 孙科, 马龙信. 长时运行后高温再热器用 [ 6 ] 谷树超, 王松, 李俊, 等.12Cr1MoV 钢过热器爆管的

12Cr1MoV 钢管材性能评定[ J ] . 金属热处理, 2019 , 显微组织和力学性 能 [ J ] . 理 化 检 验 ( 物 理 分 册),

44 ( 5 ): 67-71. 2018 , 54 ( 3 ): 169-174 , 202.

[ 2 ] FANZD , ZHANGZB , MA YC , etal.Mechanism [ 7 ] 张彦文, 王志奋, 韩荣东, 等.12Cr1MoV 钢管爆管失

ofinter g ranularreheatin gcrackinbutt-weldedj oint 效分析[ J ] . 焊管, 2020 , 43 ( 8 ): 38-41 , 46.

of12Cr1MoV tubeservedfor40 , 000 hours [ J ] . [ 8 ] 莫敏益, 杨维维, 徐晓丹.12Cr1MoV 过热器钢管爆裂

MaterialsatHi g hTem p eratures , 2019 , 36 ( 5 ): 430- 原因分析[ J ] . 金属热处理, 2019 , 44 ( S1 ): 274-277.

436. [ 9 ] 何朋非, 陈亮平, 杨成明, 等. 火力发电厂受热面管长

[ 3 ] GUOY F , CAO Y F , SUN M Y , etal.Effectsof 时超温爆管分析[ J ] . 铸造技术, 2018 , 39 ( 9 ): 2121-

li q uidfractiononthemicrostructureandmechanical 2124.

7 4