Page 41 - 理化检验-物理分册2021年第十一期

P. 41

张耀明, 等: 某高压井口装置平板阀开裂的原因

1783HV0.01 , 灰色相显微硬度为 1122HV0.01 ,

该敷焊层的析出相硬度极高, 这些硬质析出相为

( Cr , Fe ) C 6 Ni 3 B 等 [ 3 ] 。如图 2c ) 所示, 热影响区

,

23

组织颜色较暗。

表6 平板阀基体中非金属夹杂物的评级及晶粒度

Tab 6 Ratin g and g rainsizeofnon-metallicinclusionsof

substrateofflatvalve

A B C D

类别 晶粒度

粗系 细系 粗系 细系 粗系 细系 粗系 细系 图5 敷焊层开裂面的SEM 形貌

级别 0级 0级 0级 2.0级 0级 0级 0级1.0级 8.0级 Fi g 5 SEM mor p holo gy ofcrackedsurfaceofweldin g la y er

1.4.2 敷焊层与基体界面处的缺陷检验

在平板阀敷焊层与基体结合面处取样, 在金相

显微镜下观察发现, 结合面处存在气孔缺陷, 如图3

所示。

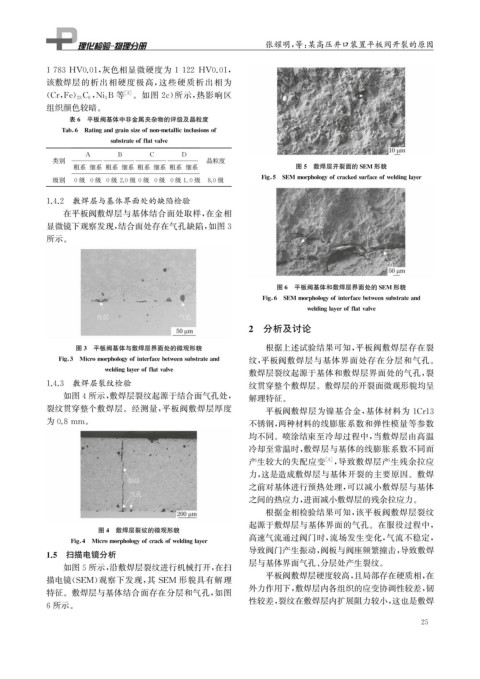

图6 平板阀基体和敷焊层界面处的SEM 形貌

Fi g 6 SEM mor p holo gy ofinterfacebetweensubstrateand

weldin g la y erofflatvalve

2 分析及讨论

图3 平板阀基体与敷焊层界面处的微观形貌 根据上述试验结果可知, 平板阀敷焊层存在裂

Fi g 3 Micromor p holo gy ofinterfacebetweensubstrateand 纹, 平板阀敷焊层与基体界面处存在分层和气孔。

weldin g la y erofflatvalve 敷焊层裂纹起源于基体和敷焊层界面处的气孔, 裂

1.4.3 敷焊层裂纹检验 纹贯穿整个敷焊层。敷焊层的开裂面微观形貌均呈

如图4所示, 敷焊层裂纹起源于结合面气孔处, 解理特征。

裂纹贯穿整个敷焊层。经测量, 平板阀敷焊层厚度

平板阀敷焊层为镍基合金, 基体材料为 1Cr13

为0.8mm 。 不锈钢, 两种材料的线膨胀系数和弹性模量等参数

均不同。喷涂结束至冷却过程中, 当敷焊层由高温

冷却至常温时, 敷焊层与基体的线膨胀系数不同而

产生较大的失配应变 [ 4 ] , 导致敷焊层产生残余拉应

力, 这是造成敷焊层与基体开裂的主要原因。敷焊

之前对基体进行预热处理, 可以减小敷焊层与基体

之间的热应力, 进而减小敷焊层的残余拉应力。

根据金相检验结果可知, 该平板阀敷焊层裂纹

起源于敷焊层与基体界面的气孔。在服役过程中,

图4 敷焊层裂纹的微观形貌

高速气流通过阀门时, 流场发生变化, 气流不稳定,

Fi g 4 Micromor p holo gy ofcrackofweldin g la y er

导致阀门产生振动, 阀板与阀座频繁撞击, 导致敷焊

1.5 扫描电镜分析

如图5所示, 沿敷焊层裂纹进行机械打开, 在扫 层与基体界面气孔、 分层处产生裂纹。

平板阀敷焊层硬度较高, 且局部存在硬质相, 在

描电镜( SEM ) 观察下发现, 其 SEM 形貌具有解理

外力作用下, 敷焊层内各组织的应变协调性较差, 韧

特征。敷焊层与基体结合面存在分层和气孔, 如图

性较差, 裂纹在敷焊层内扩展阻力较小, 这也是敷焊

6所示。

2 5