Page 45 - 理化检验-物理分册2021年第十一期

P. 45

朱 蕾: 某汽轮机蒸汽调节阀杆断裂的原因

图4 阀杆断口处腐蚀坑和微裂纹的微观形貌

Fi g 4 Microstructureofcorrosion p itsa andmicrocracksb ofvalvestemfracture

表3 图4中的腐蚀产物的能谱分析结果

Tab 3 Ener gy s p ectrumanal y sisresultsofcorrosion p roductsinfi g ure4

检测 质量分数 / %

位置 O Na Si P S Ca V Cr Mn Fe Cu

1 32.14 - 1.56 1.71 0.38 4.03 0.34 4.64 2.85 52.36 -

2 28.12 2.11 0.60 0.74 1.62 2.04 2.26 15.76 1.62 43.06 2.07

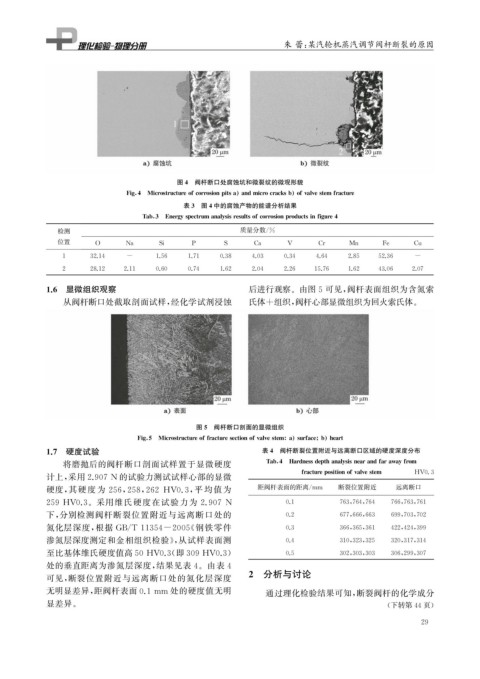

1.6 显微组织观察 后进行观察。由图5可见, 阀杆表面组织为含氮索

从阀杆断口处截取剖面试样, 经化学试剂浸蚀 氏体+组织, 阀杆心部显微组织为回火索氏体。

图5 阀杆断口剖面的显微组织

Fi g 5 Microstructureoffracturesectionofvalvestem a surface b heart

1.7 硬度试验 表4 阀杆断裂位置附近与远离断口区域的硬度深度分布

将磨抛后的阀杆断口剖面试样置于显微硬度 Tab 4 Hardnessde p thanal y sisnearandfarawa y from

计上, 采用2.907N 的试验力测试试样心部的显微 fracture p ositionofvalvestem HV0.3

硬度, 其硬 度 为 256 , 258 , 262 HV0.3 , 平 均 值 为 距阀杆表面的距离 / mm 断裂位置附近 远离断口

259HV0.3 。采用维氏硬度在试验力为 2.907N 0.1 763 , 764 , 764 766 , 763 , 761

下, 分别检测阀杆断裂位置附近与远离断口处的 0.2 677 , 666 , 663 699 , 703 , 702

氮化层深度, 根据 GB / T11354-2005 《 钢铁零件 0.3 366 , 365 , 361 422 , 424 , 399

渗氮层深度测定和金相组织检验》, 从试样表面测 0.4 310 , 323 , 325 320 , 317 , 314

至比基体维氏硬度值高50HV0.3 ( 即309HV0.3 ) 0.5 302 , 303 , 303 306 , 299 , 307

处的垂直距离为渗氮层深度, 结果见表 4 。由表 4

可见, 断裂位置附近与远离断口处的氮化层深度 2 分析与讨论

无明显差异, 距阀杆表面0.1mm 处的硬度值无明 通过理化检验结果可知, 断裂阀杆的化学成分

显差异。 ( 下转第44页)

2 9