Page 38 - 理化检验-物理分册2021年第十一期

P. 38

宋凤明, 等: 耐磨蚀 BMS1400钢疏浚管开裂的原因

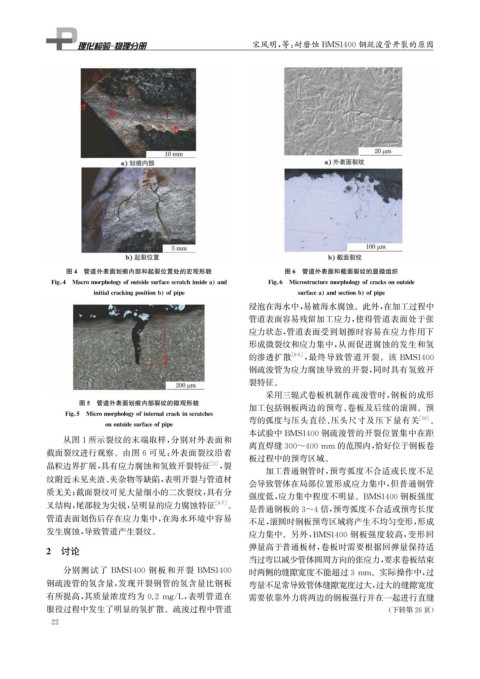

图4 管道外表面划痕内部和起裂位置处的宏观形貌 图6 管道外表面和截面裂纹的显微组织

Fi g 4 Macromor p holo gy ofoutsidesurfacescratchinsidea and Fi g 6 Microstructuremor p holo gy ofcracksonoutside

initialcrackin gp ositionb of p i p e surfacea andsectionb of p i p e

浸泡在海水中, 易被海水腐蚀。此外, 在加工过程中

管道表面容易残留加工应力, 使得管道表面处于张

应力状态, 管道表面受到划擦时容易在应力作用下

形成微裂纹和应力集中, 从而促进腐蚀的发生和氢

的渗透扩散 [ 8-9 ] , 最终导致管道开裂。该 BMS1400

钢疏浚管为应力腐蚀导致的开裂, 同时具有氢致开

裂特征。

采用三辊式卷板机制作疏浚管时, 钢板的成形

图5 管道外表面划痕内部裂纹的微观形貌

加工包括钢板两边的预弯、 卷板及后续的滚圆。预

Fi g 5 Micromor p holo gy ofinternalcrackinscratches

弯的弧度与压头直径、 压头尺寸及压下量有关 [ 10 ] 。

onoutsidesurfaceof p i p e

本试验中 BMS1400钢疏浚管的开裂位置集中在距

从图1所示裂纹的末端取样, 分别对外表面和

离直焊缝300~400mm 的范围内, 恰好位于钢板卷

截面裂纹进行观察。由图6可见: 外表面裂纹沿着

板过程中的预弯区域。

晶粒边界扩展, 具有应力腐蚀和氢致开裂特征 [ 5 ] , 裂

加工普通钢管时, 预弯弧度不合适或长度不足

纹附近未见夹渣、 夹杂物等缺陷, 表明开裂与管道材

会导致管体在局部位置形成应力集中, 但普通钢管

质无关; 截面裂纹可见大量细小的二次裂纹, 具有分

强度低, 应力集中程度不明显。 BMS1400钢板强度

叉结构, 尾部较为尖锐, 呈明显的应力腐蚀特征 [ 6-7 ] 。

是普通钢板的3~4倍, 预弯弧度不合适或预弯长度

管道表面划伤后存在应力集中, 在海水环境中容易 不足, 滚圆时钢板预弯区域将产生不均匀变形, 形成

发生腐蚀, 导致管道产生裂纹。 应力集中。另外, BMS1400 钢板强度较高, 变形回

2 讨论 弹量高于普通板材, 卷板时需要根据回弹量保持适

当过弯以减少管体圆周方向的张应力, 要求卷板结束

分别测试了 BMS1400 钢板和开裂 BMS1400 时两侧的缝隙宽度不能超过3mm 。实际操作中, 过

钢疏浚管的氢含量, 发现开裂钢管的氢含量比钢板 弯量不足常导致管体缝隙宽度过大, 过大的缝隙宽度

有所提高, 其质量浓度约为 0.2m gL , 表明管道在 需要依靠外力将两边的钢板强行并在一起进行直缝

/

服役过程中发生了明显的氢扩散。疏浚过程中管道 ( 下转第26页)

2 2