Page 37 - 理化检验-物理分册2021年第十一期

P. 37

宋凤明, 等: 耐磨蚀 BMS1400钢疏浚管开裂的原因

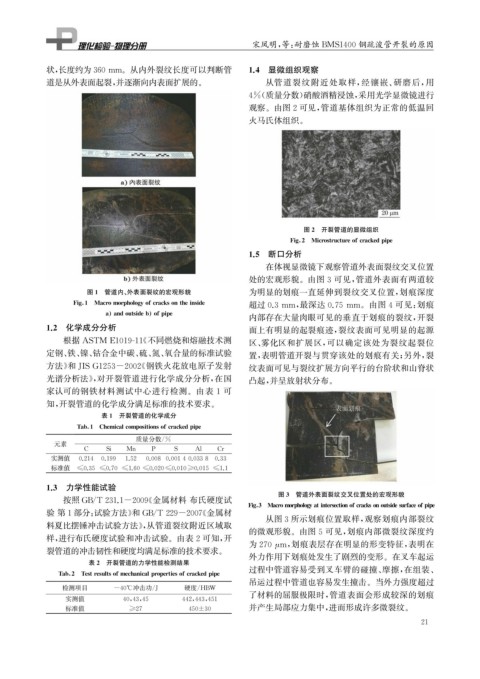

状, 长度约为360mm 。从内外裂纹长度可以判断管 1.4 显微组织观察

道是从外表面起裂, 并逐渐向内表面扩展的。 从管道裂纹附近处取样, 经镶嵌、 研磨后, 用

4% ( 质量分数) 硝酸酒精浸蚀, 采用光学显微镜进行

观察。由图2可见, 管道基体组织为正常的低温回

火马氏体组织。

图2 开裂管道的显微组织

Fi g 2 Microstructureofcracked p i p e

1.5 断口分析

在体视显微镜下观察管道外表面裂纹交叉位置

处的宏观形貌。由图3可见, 管道外表面有两道较

图1 管道内、 外表面裂纹的宏观形貌 为明显的划痕一直延伸到裂纹交叉位置, 划痕深度

Fi g 1 Macromor p holo gy ofcracksontheinside 超过0.3mm , 最深达0.75mm 。由图4可见: 划痕

a andoutsideb of p i p e

内部存在大量肉眼可见的垂直于划痕的裂纹, 开裂

1.2 化学成分分析 面上有明显的起裂痕迹, 裂纹表面可见明显的起源

根据 ASTME1019-11 《 不同燃烧和熔融技术测 区、 雾化区和扩展区, 可以确定该处为裂纹起裂位

定钢、 铁、 镍、 钴合金中碳、 硫、 氮、 氧合量的标准试验 置, 表明管道开裂与贯穿该处的划痕有关; 另外, 裂

方法》 和JISG1253-2002 《 钢铁火花放电原子发射 纹表面可见与裂纹扩展方向平行的台阶状和山脊状

光谱分析法》, 对开裂管道进行化学成分分析, 在国 凸起, 并呈放射状分布。

家认可的钢铁材料测试中心进行检测。由表 1 可

知, 开裂管道的化学成分满足标准的技术要求。

表1 开裂管道的化学成分

Tab 1 Chemicalcom p ositionsofcracked p i p e

质量分数 / %

元素

C Si Mn P S Al Cr

实测值 0.214 0.199 1.52 0.008 0.00140.0338 0.33

标准值 ≤0.35 ≤0.70 ≤1.60 ≤0.020≤0.010≥0.015 ≤1.1

1.3 力学性能试验

图3 管道外表面裂纹交叉位置处的宏观形貌

按照 GB / T231.1-2009 《 金属材料 布氏硬度试

Fi g 3 Macromor p holo gy atintersectionofcracksonoutsidesurfaceof p i p e

验 第1部分: 试验方法》 和 GB / T229-2007 《 金属材

从图3所示划痕位置取样, 观察划痕内部裂纹

料夏比摆锤冲击试验方法》, 从管道裂纹附近区域取

的微观形貌。由图5可见, 划痕内部微裂纹深度约

样, 进行布氏硬度试验和冲击试验。由表2可知, 开

为270 μ m , 划痕表层存在明显的形变特征, 表明在

裂管道的冲击韧性和硬度均满足标准的技术要求。

外力作用下划痕处发生了剧烈的变形。在叉车起运

表2 开裂管道的力学性能检测结果

过程中管道容易受到叉车臂的碰撞、 摩擦, 在组装、

Tab 2 Testresultsofmechanical p ro p ertiesofcracked p i p e

吊运过程中管道也容易发生撞击。当外力强度超过

检测项目 -40℃冲击功 / J 硬度 / HBW

了材料的屈服极限时, 管道表面会形成较深的划痕

实测值 40 , 43 , 45 442 , 443 , 451

标准值 ≥27 450±30 并产生局部应力集中, 进而形成许多微裂纹。

2 1