Page 88 - 理化检验-物理分册2021年第九期

P. 88

左玉婷, 等: 大型铝合金风机叶片断裂原因

图8 5号叶片横截面SEM 形貌

Fi g 8 SEM mor p holo gy ofcrosssectionofblade5 a atlowma g nification b athi g hma g nification

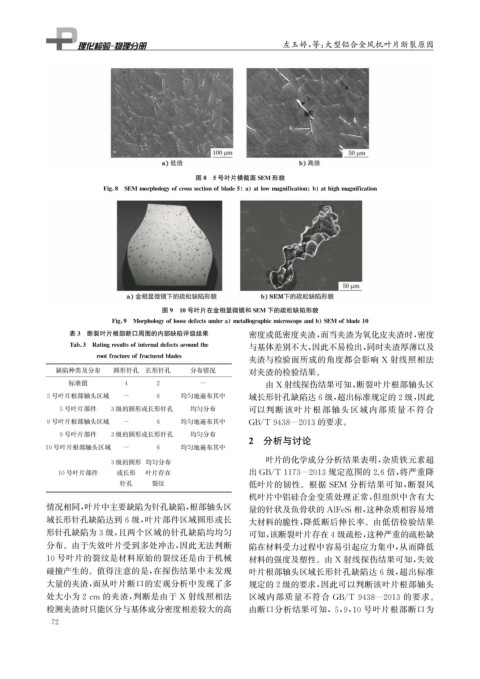

图9 10号叶片在金相显微镜和SEM 下的疏松缺陷形貌

Fi g 9 Mor p holo gy ofloosedefectsundera metallo g ra p hicmicrosco p eandb SEMofblade10

表3 断裂叶片根部断口周围的内部缺陷评级结果 密度或低密度夹渣, 而当夹渣为氧化皮夹渣时, 密度

Tab 3 Ratin g resultsofinternaldefectsaroundthe 与基体差别不大, 因此不易检出, 同时夹渣厚薄以及

rootfractureoffracturedblades

夹渣与检验面所成的角度都会影响 X 射线照相法

缺陷种类及分布 圆形针孔 长形针孔 分布情况 对夹渣的检验结果。

标准值 4 2 - 由 X 射线探伤结果可知, 断裂叶片根部轴头区

5号叶片根部轴头区域 - 6 均匀地遍布其中 域长形针孔缺陷达6级, 超出标准规定的2级, 因此

5号叶片部件 3级的圆形或长形针孔 均匀分布 可以判断该叶片根部轴头区域内部质量不符合

9号叶片根部轴头区域 - 6 均匀地遍布其中 GB / T9438 — 2013的要求。

9号叶片部件 3级的圆形或长形针孔 均匀分布

2 分析与讨论

10号叶片根部轴头区域 - 6 均匀地遍布其中

3级的圆形 均匀分布 叶片的化学成分分析结果表明, 杂质铁元素超

10号叶片部件 或长形 叶片存在 出 GB / T1173 — 2013规定范围的2.6倍, 将严重降

针孔 裂纹 低叶片的韧性。根据 SEM 分析结果可知, 断裂风

机叶片中铝硅合金变质处理正常, 但组织中含有大

情况相同, 叶片中主要缺陷为针孔缺陷, 根部轴头区 量的针状及鱼骨状的 AlFeSi 相, 这种杂质相容易增

域长形针孔缺陷达到6级, 叶片部件区域圆形或长 大材料的脆性, 降低断后伸长率。由低倍检验结果

形针孔缺陷为3级, 且两个区域的针孔缺陷均均匀 可知, 该断裂叶片存在4级疏松, 这种严重的疏松缺

分布。由于失效叶片受到多处冲击, 因此无法判断 陷在材料受力过程中容易引起应力集中, 从而降低

10号叶片的裂纹是材料原始的裂纹还是由于机械 材料的强度及塑性。由 X 射线探伤结果可知, 失效

碰撞产生的。值得注意的是, 在探伤结果中未发现 叶片根部轴头区域长形针孔缺陷达6级, 超出标准

大量的夹渣, 而从叶片断口的宏观分析中发现了多 规定的2级的要求, 因此可以判断该叶片根部轴头

处大小为2cm 的夹渣, 判断是由于 X 射线照相法 区域内部质量不符合 GB / T9438 — 2013 的要求。

检测夹渣时只能区分与基体成分密度相差较大的高 由断口分析结果可知, 5 , 9 , 10 号叶片根部断口为

7 2