Page 87 - 理化检验-物理分册2021年第九期

P. 87

左玉婷, 等: 大型铝合金风机叶片断裂原因

别取5 , 14号叶片进行分析。 铝合金的要求。 14号叶片铁元素质量分数为0.5% ,

由表1可以看出, 除铁元素外, 其他元素的含量 超出标准( 小于0.2% ) 规定的1.5倍, 5号叶片铁元素

均符合 GB / T1173 — 2013 《 铸造铝合金》 对 ZL114A 质量分数为0.73% , 超出标准规定的2.6倍。

表1 5 , 14号叶片的化学成分( 质量分数)

Tab 1 Chemicalcom p ositionsofblade5and14 massfraction %

项目 Si M g Ti Be Mn Cu Zn Fe

5号叶片实测值 7.32 0.49 0.12 <0.0005 0.048 0.055 0.026 0.73

14号叶片实测值 7.07 0.53 0.13 <0.0005 0.072 0.072 0.018 0.50

标准值 6.5~7.5 0.45~0.75 0.10~0.20 0~0.070 0.100 0.200 0.100 S : 0.2 , J : 0.2

注: S为砂型铸造, J为金属型铸造。

1.4 力学性能

表2为5 , 14号铝合金风机叶片的室温拉伸性

能及布氏硬度测试结果。力学性能试样是从叶片上

直接切取的尺寸为 5mm 的圆棒试样。由表2可

ϕ

知, 两个叶片的抗拉强度、 断后伸长率均满足 GB / T

9438 — 2013 《 铝合金铸件》 规定的抗拉强度不低于单

铸试样的75% 、 断后伸长率不低于单铸试样的50%

的要求。而布氏硬度均满足标准不低于 95HB 的

要求。因此, 失效叶片的室温拉伸性能及硬度均符

合要求。

表2 5 , 14号叶片的力学性能测试结果

Tab 2 Testresultsofmechanical p ro p ertiesofblade5and14

项目 R m MPa R p 0.2 MPa A / % H B HB

/

/

/

5-1号叶片实测值 287 281 1.5 112

5-2号叶片实测值 285 277 1.5 110

5-3号叶片实测值 280 280 1.5 110

14-1号叶片实测值 242 232 1.5 105

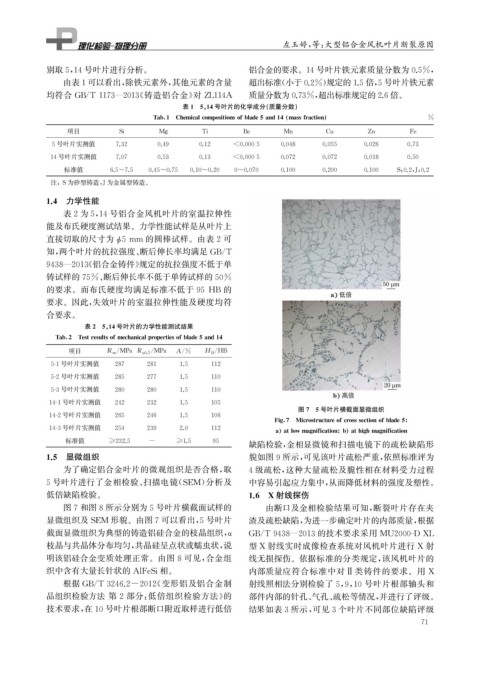

图7 5号叶片横截面显微组织

14-2号叶片实测值 265 246 1.5 106

Fi g 7 Microstructureofcrosssectionofblade5

14-3号叶片实测值 254 239 2.0 112

a atlowma g nification b athi g hma g nification

标准值 ≥232.5 - ≥1.5 95

缺陷检验, 金相显微镜和扫描电镜下的疏松缺陷形

1.5 显微组织 貌如图9所示, 可见该叶片疏松严重, 依照标准评为

为了确定铝合金叶片的微观组织是否合格, 取 4级疏松, 这种大量疏松及脆性相在材料受力过程

5号叶片进行了金相检验、 扫描电镜( SEM ) 分析及 中容易引起应力集中, 从而降低材料的强度及塑性。

低倍缺陷检验。 1.6 X 射线探伤

图7和图8所示分别为5号叶片横截面试样的 由断口及金相检验结果可知, 断裂叶片存在夹

显微组织及 SEM 形貌。由图7可以看出, 5号叶片 渣及疏松缺陷, 为进一步确定叶片的内部质量, 根据

截面显微组织为典型的铸造铝硅合金的枝晶组织, α GB / T9438 — 2013的技术要求采用 MU2000-DXL

枝晶与共晶体分布均匀, 共晶硅呈点状或蠕虫状, 说 型 X 射线实时成像检查系统对风机叶片进行 X 射

明该铝硅合金变质处理正常。由图8可见, 合金组 线无损探伤。依据标准的分类规定, 该风机叶片的

织中含有大量长针状的 AlFeSi 相。 内部质量应符合标准中对 Ⅱ 类铸件的要求。用 X

根据 GB / T3246.2-2012 《 变形铝及铝合金制 射线照相法分别检验了5 , 9 , 10号叶片根部轴头和

品组织检验方法 第2部分: 低倍组织检验方法》 的 部件内部的针孔、 气孔、 疏松等情况, 并进行了评级。

技术要求, 在10号叶片根部断口附近取样进行低倍 结果如表3所示, 可见3个叶片不同部位缺陷评级

7 1