Page 33 - 理化检验-物理分册2021年第九期

P. 33

蔡玄龙, 等: 玻璃纤维增强环氧树脂复合材料的弯曲性能及破坏特征

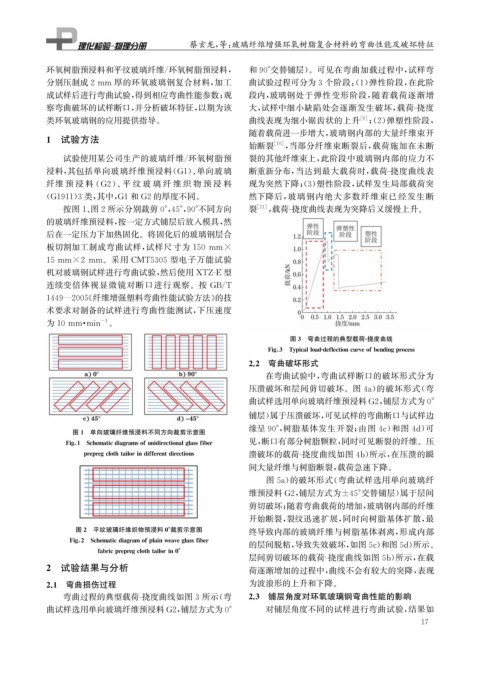

环氧树脂预浸料和平纹玻璃纤维 / 环氧树脂预浸料, 和90° 交替铺层)。可见在弯曲加载过程中, 试样弯

分别压制成2mm 厚的环氧玻璃钢复合材料, 加工 曲试验过程可分为3个阶段:( 1 ) 弹性阶段, 在此阶

成试样后进行弯曲试验, 得到相应弯曲性能参数; 观 段内, 玻璃钢处于弹性变形阶段, 随着载荷逐渐增

察弯曲破坏的试样断口, 并分析破坏特征, 以期为该 大, 试样中细小缺陷处会逐渐发生破坏, 载荷 - 挠度

类环氧玻璃钢的应用提供指导。 曲线表现为细小锯齿状的上升 [ 9 ] ;( 2 ) 弹塑性阶段,

随着载荷进一步增大, 玻璃钢内部的大量纤维束开

1 试验方法

始断裂 [ 10 ] , 当部分纤维束断裂后, 载荷施加在未断

试验使用某公司生产的玻璃纤维 / 环氧树脂预 裂的其他纤维束上, 此阶段中玻璃钢内部的应力不

浸料, 其包括单向玻璃纤维预浸料( G1 )、 单向玻璃 断重新分布, 当达到最大载荷时, 载荷 - 挠度曲线表

纤维 预 浸 料 ( G2 )、 平 纹 玻 璃 纤 维 织 物 预 浸 料 现为突然下降;( 3 ) 塑性阶段, 试样发生局部载荷突

( G1911 ) 3类, 其中, G1和 G2的厚度不同。 然下降后, 玻璃钢内绝大多数纤维束已经发生断

按图1 、 图2所示分别裁剪0° , 45° , 90° 不同方向 裂 [ 11 ] , 载荷 - 挠度曲线表现为突降后又缓慢上升。

的玻璃纤维预浸料, 按一定方式铺层后放入模具, 然

后在一定压力下加热固化。将固化后的玻璃钢层合

板切割加工制成弯曲试样, 试样尺寸为 150mm×

15mm×2mm 。采用 CMT5305 型电子万能试验

机对玻璃钢试样进行弯曲试验, 然后使用 XTZ-E 型

连续变倍体视显微镜对断口进行观察。按 GB / T

1449 — 2005 《 纤维增强塑料弯曲性能试验方法》 的技

术要求对制备的试样进行弯曲性能测试, 下压速度

-1

为10mm · min 。

图3 弯曲过程的典型载荷 - 挠度曲线

Fi g 3 T yp icalload-deflectioncurveofbendin gp rocess

2.2 弯曲破坏形式

在弯曲试验中, 弯曲试样断口的破坏形式分为

压溃破坏和层间剪切破坏。图 4a ) 的破坏形式( 弯

曲试样选用单向玻璃纤维预浸料 G2 , 铺层方式为0°

铺层) 属于压溃破坏, 可见试样的弯曲断口与试样边

缘呈90° , 树脂基体发生开裂; 由图 4c ) 和图 4d ) 可

图1 单向玻璃纤维预浸料不同方向裁剪示意图

见, 断口有部分树脂颗粒, 同时可见断裂的纤维。压

Fi g 1 Schematicdia g ramsofunidirectional g lassfiber

p re p re g clothtailorindifferentdirections 溃破坏的载荷 - 挠度曲线如图4b ) 所示, 在压溃的瞬

间大量纤维与树脂断裂, 载荷急速下降。

图 5a ) 的破坏形式( 弯曲试样选用单向玻璃纤

维预浸料 G2 , 铺层方式为±45° 交替铺层) 属于层间

剪切破坏; 随着弯曲载荷的增加, 玻璃钢内部的纤维

开始断裂, 裂纹迅速扩展, 同时向树脂基体扩散, 最

图2 平纹玻璃纤维织物预浸料0° 裁剪示意图 终导致内部的玻璃纤维与树脂基体剥离, 形成内部

Fi g 2 Schematicdia g ramof p lainweave g lassfiber

的层间脱粘, 导致失效破坏, 如图5c ) 和图5d ) 所示。

fabric p re p re g clothtailorin0°

层间剪切破坏的载荷 - 挠度曲线如图5b ) 所示, 在载

2 试验结果与分析 荷逐渐增加的过程中, 曲线不会有较大的突降, 表现

2.1 弯曲损伤过程 为波浪形的上升和下降。

弯曲过程的典型载荷 - 挠度曲线如图3所示( 弯 2.3 铺层角度对环氧玻璃钢弯曲性能的影响

曲试样选用单向玻璃纤维预浸料 G2 , 铺层方式为0° 对铺层角度不同的试样进行弯曲试验, 结果如

1 7