Page 46 - 理化检验-物理分册2021年第八期

P. 46

岑晓燕,等: 一种天然气和石油管道屈服强度的检测方法

送钢管静水压爆破试验方法》 设计的, 仅限于计算 压力的变化。

[ 2 ]

钢管内的压力值, 对于测试屈服强度及斜率计算等 当以 水 作 为 试 验 介 质 时, Δ T =0 ℃ , Δ p =

内容, 鉴于现有设备及测试软件的限制, 不能自动获 1kPa , 进水 量 - 压 力 的 斜 率 Δ p factor 可 通 过 下 式 求

得。为此, 笔者通过试验探讨了利用现有设备获取 取:

实际斜率以及屈服强度的定量求取方法, 为试验设 5-4ν D

Δ p factor= × +A ( 2 )

备扩展出屈服强度计算能力提供了技术方案。 4E t

钢管测试部分的初始压力 p 可通过下式求取:

1 试验方法

)

( Z min -Z max ρ g c

p = p leakmin + ( 3 )

试样为 X42M 钢级的 UOE 焊管管段, 选用两 2

式中: 为泄漏时的试验压力, 取设计压 力 的

种规 格: 914 mm×12.7 mm ( T1 、 T2 号 钢 管 )、 p leakmin

ϕ

ϕ 914mm×11.9 mm ( T3 、 T4 号钢管), 其中 T1 和 1.1 倍, 26038.7kPa ; Z max 为钢管服役海拔时的最

T3 号钢管为光管, T2 和 T4 号钢管为涂层管, 试样 高 海 拔; Z min 为 最 低 海 拔; 为 水 的 密 度,取

ρ

·

-3 -2

长度约为 5m 。 1000k g m ; 为重力加速率, 取 9.81m · s 。

g c

试样两端采用钢板焊接密封, 密封板上还用加 试验介质的可压缩性 A 可通过下式求取:

2

强筋焊接固定。试验前先向试样中注满水, 排净空 A = 3.897×10-3×T test-0.3133×

(

气, 然后往试样中继续注水加压。借助现有钢管静 p

T test+50.65 ) × 1- ( 4 )

水压爆破试验设备进行试验。由于静水压爆破试验 41181

设备未提供求屈服强度的方法, 决定采用 Excel软 式中: T test 是试验过程中的初始温度。

。钢管加压体积增

件求取屈服强度。 算出 A 后即可求出 Δ p factor

笔者采用 AS / NZS2885.5 : 2012 的方法计算静 加后, 压力 - 所增加体积曲线的斜率 p V slo p e 可由下式

水压爆破试验过程中压力 - 进水量曲线直线段的斜 计算出:

率, 即实际斜率, 以及各种屈服强度数据。因此, 在 p V slo p e=Δ p factor V 0 ( 5 )

管段试样不同位置安装两个拉线传感器, 以跟踪钢 式中: V slo p e 为试验过程中压力 - 进水量呈线性关系

p

管周长的应变数据, 即环向应变数据, 当应变量达到 时总水量的体积, 理论斜率为 1 / V slo p e 。

2.2 弹性段实际斜率的计算方法

1% 时拆除传感器, 随后继续加压至试样破裂。

试样弹性段实际斜率可以通过试验过程的进水

2 计算方法

量 和 压 力 数 据 计 算 获 得。 数 据 拟 合 可 以 采 用

2.1 理论斜率的计算方法 Excel 、 Matlab 、 Ori g in 等软件进行, 笔者采用 Excel

AS / NZS2885.5 : 2012 规定, 加压过程中, 需要 软件进行数据分析及曲线绘制。用 Excel图表类型

对压力 - 进水量曲线的实际斜率和按附录 C 计算的 中的散点图绘制成压力 - 进水量曲线, 并采用 Excel

理论斜率进行比较, 差值应小于 10% , 否则必须停 将弹性段的数据进行拟合, 得到直线段的拟合方程,

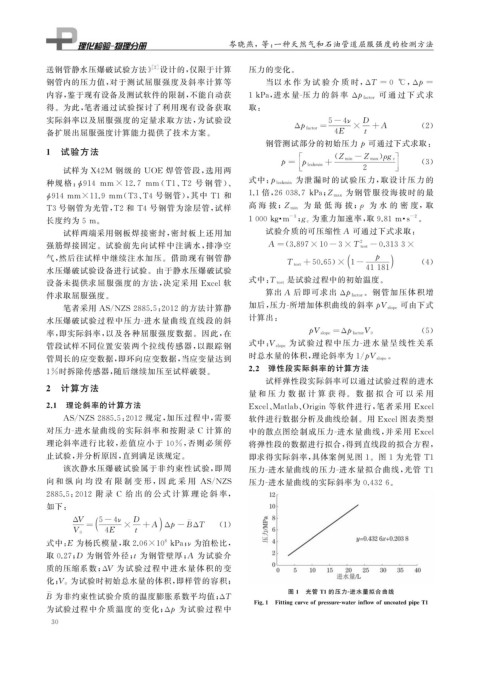

止试验, 并分析原因, 直到满足该规定。 即求得实际斜率, 具体案例见图 1 。图 1 为光管 T1

该次静水压爆破试验属于非约束性试验, 即周 压力 - 进水量曲线的压力 - 进水量拟合曲线, 光管 T1

向 和 纵 向 均 没 有 限 制 变 形, 因 此 采 用 AS / NZS 压力 - 进水量曲线的实际斜率为 0.4326 。

2885.5 : 2012 附 录 C 给 出 的 公 式 计 算 理 论 斜 率,

如下:

Δ V 5-4ν D -

+A Δ p -BΔT

= × t ( 1 )

V 0 4E

8

式中: E 为杨氏模量, 取2.06×10 kPa ; ν 为泊松比,

取 0.27 ; D 为钢管外径; t 为钢管壁厚; A 为试验介

质的压缩系数; ΔV 为试验过程中进水量体积的变

为试验时初始总水量的体积, 即样管的容积;

化; V 0

图 1 光管 T1 的压力 - 进水量拟合曲线

-

B 为非约束性试验介质的温度膨胀系数平均值; Δ T

Fi g .1 Fittin g curveof p ressure-waterinflowofuncoatedp i p eT1

为试验过程中介质温度的变化; Δ p 为试验过程中

3 0