Page 32 - 理化检验-物理分册2021年第二期

P. 32

胡 战, 等: 低成本船用 EH36 高强钢板的研制及其性能

1.2 船用 EH36 高强钢板的化学成分设计 1.3 生产工艺

考虑成本因素, 船用 EH36 高强钢板成分设计

1.3.1 生产工艺流程

采用在 C-Mn钢成分体系上添加钛元素细化晶粒, 该船用 EH36 高强钢板的生产工艺流程为铁液

且有报道表明微量的钛对改善焊接接头的韧性十分

→ 铁液预处理 → 转炉 → 精炼 → 连铸 → 堆冷 → 板坯检

有效 [ 2-3 ] 。考虑 -40 ℃ 下船用 EH36 高强钢板的冲

查 → 二切 → 加热 → 高压水除鳞 → 粗轧 → 精轧 → 预矫

击韧性要求, 碳锰配比采用低碳高锰形式。碳元素

→ 加速冷却 → 热矫 → 精整 → 钢板检验。

通过固溶强化可提高钢的强度, 但对韧性、 塑性和焊

1.3.2 冶炼工艺

接性能有不利影响。锰元素主要起固溶强化 的作

为了保证板坯质量, 要求钢液中 w P≤0.015% ,

用, 补偿碳含量降低引起的强度下降。锰元素也是

w S≤0.002% , 连铸过程要求采用低过热度浇铸, 其

扩大 γ相区的元素, 可降低钢的 γ→α 转变温度, 有

过热度值为 15~25 ℃ 。

助于获得组织细小的相变产物, 可提高钢的韧性、 降

1.3.3 轧制工艺

低韧脆转变温度, 在冶炼中还可以脱氧和消除硫元

轧制坯料厚度为 230 mm , 船用 EH36 高强钢

素的不利影响。硫元素的含量与炼钢时加入的 Si-

板厚度为 50 mm 。板坯平均温度达到 980~1080

Mn合金有很大关系, 因此锰元素含量确定之后, 硫

℃ 时保温至少 30min出炉。因为板坯合金含量低,

元素质量分数为 0.20%~0.50% 。铝元素在冶炼中

不含铌、 钒等元素, 出炉温度应不高于 1080 ℃ , 其

是重要的脱氧剂, 铝元素在钢中和其他元素形成细

主要目的是使加热后 γ 相初始晶粒细化, 相变前的

小弥散分布的难熔化合物 AlN , 起阻碍晶粒长大的

γ晶粒越细, 相变后的 α 晶粒也越细。轧制采用再

作用, 能够细化晶粒, 提高钢的晶粒粗化温度。磷元 结晶区和未再结晶区两阶段轧制, 一阶段的轧制在

素和硫元素对船体结构用钢是非常有害的元素, 直

奥氏体再结晶区进行, 通过奥氏体的反复再结晶进

接影响到钢板的塑性和韧性, 应当严格控制。同时 行晶粒细化, 从而在 γ→α 相变后得到细小的 α 晶

也要严格控制氮、 氢、 氯元素的含量, 游离氮元素会 粒。高温及大压力下可使奥氏体再结晶完全, 因此

显著降低低温冲击韧性。氯元素含量过高会使氧化

在设备允许的情况下, 增加单道次的压下率以细化

物夹杂增加, 影响钢的纯净度。铌元素能与碳、 氮元

晶粒。为了避免奥氏体临界变形量轧制, 造成混晶,

素结合形成碳氮化物, 这些化合物在高温下会固溶到 每道次压下率不得小于 12% 。二阶段轧制在奥氏

铁基体中去, 而在低温下会析出, 其作用可归结为: 加

体的未再结晶区进行, 获得充分压扁的变形奥氏体,

热时阻碍原始奥氏体晶粒长大; 在轧制过程中抑制再

积累位错, 创造更多的形核位置, 促进相变后获得细

结晶及再结晶后的晶粒长大; 在低温时起到析出强化 小的相变组织 [ 5 ] , 每道次压下率不得小于 10% 。采

作用 [ 4 ] 。基于上述分析, 设计出不添加铌、 钒元素的 用成品厚度的 1.6~3 倍为中间坯厚度。由于压下

船用 EH36高强钢板的化学成分, 如表2所示。

率较大, 为防止板坯轧废, 精轧第一道次不可喷水除

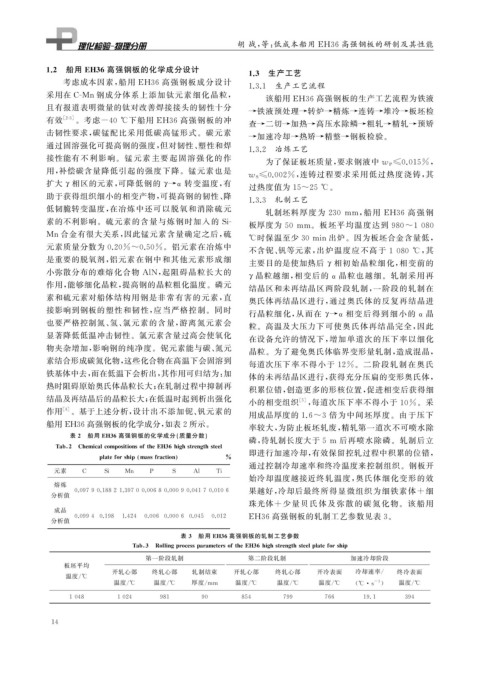

表 2 船用 EH36 高强钢板的化学成分( 质量分数)

磷, 待轧制长度大于 5m 后再喷水除磷。轧制后立

Tab 2 Chemicalcom p ositionsoftheEH36hi g hstren g thsteel

即进行加速冷却, 有效保留控轧过程中积累的位错,

p lateforshi p massfraction %

通过控制冷却速率和终冷温度来控制组织。钢板开

元素 C Si Mn P S Al Ti

始冷却温度越接近终轧温度, 奥氏体细化变形的效

熔炼

0.09790.18821.39700.00680.00090.04170.0106 果越好, 冷却后最终所得显微组织为细铁素体 + 细

分析值

珠光体 + 少量贝氏体及弥散的碳氮化 物。该船用

成品

0.0994 0.198 1.424 0.006 0.0006 0.045 0.012 EH36 高强钢板的轧制工艺参数见表 3 。

分析值

表 3 船用 EH36 高强钢板的轧制工艺参数

Tab 3 Rollin gp rocess p arametersoftheEH36hi g hstren g thsteel p lateforshi p

第一阶段轧制 第二阶段轧制 加速冷却阶段

板坯平均

开轧心部 终轧心部 轧制结束 开轧心部 终轧心部 开冷表面 冷却速率 / 终冷表面

温度 / ℃

-1

温度 / ℃ 温度 / ℃ 厚度 / mm 温度 / ℃ 温度 / ℃ 温度 / ℃ ( ℃ · s ) 温度 / ℃

1048 1024 981 90 854 799 766 19.1 394

1 4