Page 82 - 理化检验-物理分册2021年第一期

P. 82

吉 楠, 等: 某输油管道腐蚀穿孔原因

表面发生腐蚀的原因主要在于防腐补口处的涂层发

生漏点, 这与防腐补口密封不严或防腐层破损有关。

根据穿孔附近腐蚀产物的能谱分析结果可知,

泄漏输油管道表面腐蚀产物中含有大量的氧和铁元

素, 且在穿孔附近氯元素含量也较高, 所以判断腐蚀

-

与 Cl 有关。

防腐补口处防腐层失效会导致外部土壤与管壁

直接接触, 土壤中的腐蚀物质会沿防腐层破损处渗

入防腐 层 与 管 壁 的 空 隙 中, 发 生 局 部 腐 蚀。 根 据

EDS 及 XRD 的分析结果可知, 管道外表面的腐蚀

, 组 成, 其 中

产物 主 要 由 Fe 3O 4 FeO ( OH ), SiO 2

为与腐蚀产物结合在一起的土壤的主要成分,

SiO 2

而 Fe 3O 4 FeO ( OH ) 均为含水的铁的氧化物, 说明

,

管道外表面腐蚀的主要类型为氧的去极化腐蚀 [ 7 ] ,

腐蚀机理如下 [ 8-11 ] 。

阳极反应为

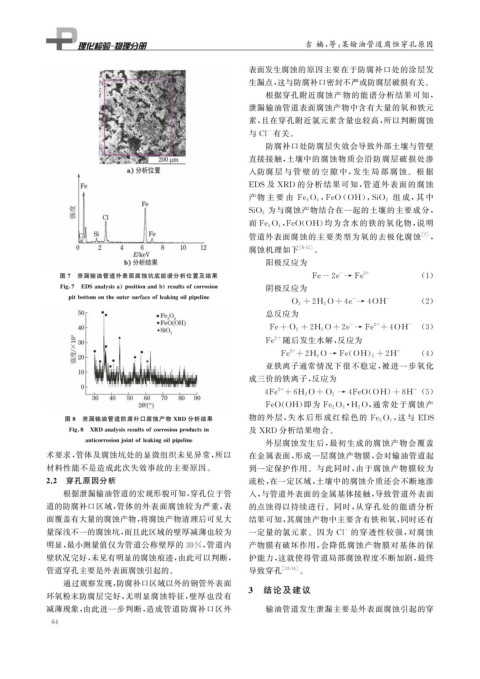

图 7 泄漏输油管道外表面腐蚀坑底能谱分析位置及结果 Fe-2e → Fe 2 + ( 1 )

-

Fi g 7 EDSanal y sisa p ositionandb resultsofcorrosion 阴极反应为

p itbottomontheoutersurfaceofleakin g oil p i p eline - -

O 2 +2H 2O+4e →4OH ( 2 )

总反应为

- 2 + - ( 3 )

Fe+O 2 +2H 2O+2e → Fe +4OH

Fe 随后发生水解, 反应为

2+

2 +

Fe +2H 2O → Fe ( OH ) + ( 4 )

2 +2H

亚铁离子通常情况下很不稳定, 被进一步氧化

成三价的铁离子, 反应为

2 +

4Fe +6H 2O+O 2 →4FeO ( OH ) +8H + ( 5 )

FeO ( OH ) 即为 Fe 2O 3 H 2O , 通常处于腐蚀产

·

图 8 泄漏输油管道防腐补口腐蚀产物 XRD 分析结果 物的外层, 失水后形成红棕色的 Fe 2O 3 , 这与 EDS

Fi g 8 XRDanal y sisresultsofcorrosionp roductsin 及 XRD 分析结果吻合。

anticorrosion j ointofleakin g oil p i p eline 外层腐蚀发生后, 最初生成的腐蚀产物会覆盖

术要求, 管体及腐蚀坑处的显微组织未见异常, 所以 在金属表面, 形成一层腐蚀产物膜, 会对输油管道起

材料性能不是造成此次失效事故的主要原因。 到一定保护作用。与此同时, 由于腐蚀产物膜较为

2.2 穿孔原因分析 疏松, 在一定区域, 土壤中的腐蚀介质还会不断地渗

根据泄漏输油管道的宏观形貌可知, 穿孔位于管 入, 与管道外表面的金属基体接触, 导致管道外表面

道的防腐补口区域, 管体的外表面腐蚀较为严重, 表 的点蚀得以持续进行。同时, 从穿孔处的能谱分析

面覆盖有大量的腐蚀产物, 将腐蚀产物清理后可见大 结果可知, 其腐蚀产物中主要含有铁和氧, 同时还有

量深浅不一的腐蚀坑, 而且此区域的壁厚减薄也较为 一定量的氯元素。因为 Cl 的穿透性较强, 对腐蚀

-

明显, 最小测量值仅为管道公称壁厚的 39% , 管道内 产物膜有破坏作用, 会降低腐蚀产物膜对基体的保

壁状况完好, 未见有明显的腐蚀痕迹, 由此可以判断, 护能力, 这就使得管道局部腐蚀程度不断加剧, 最终

管道穿孔主要是外表面腐蚀引起的。 导致穿孔 [ 12-14 ] 。

通过观察发现, 防腐补口区域以外的钢管外表面

3 结论及建议

环氧粉末防腐层完好, 无明显腐蚀特征, 壁厚也没有

减薄现象, 由此进一步判断, 造成管道防腐补口区外 输油管道发生泄漏主要是外表面腐蚀引起的穿

6 4