Page 80 - 理化检验-物理分册2021年第一期

P. 80

吉 楠, 等: 某输油管道腐蚀穿孔原因

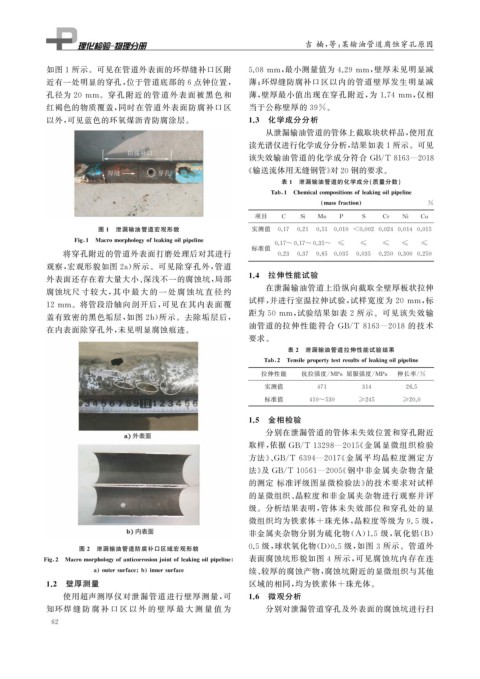

如图 1 所示。可见在管道外表面的环焊缝补口区附 5.08mm , 最小测量值为 4.29mm , 壁厚未见明显减

近有一处明显的穿孔, 位于管道底部的 6 点钟位置, 薄; 环焊缝防腐补口区以内的管道壁厚发生明显减

孔径为 20mm 。穿孔附近的管道外表面被黑色和 薄, 壁厚最小值出现在穿孔附近, 为 1.74mm , 仅相

红褐色的物质覆盖, 同时在管道外表面防腐补口区 当于公称壁厚的 39% 。

以外, 可见蓝色的环氧煤沥青防腐涂层。 1.3 化学成分分析

从泄漏输油管道的管体上截取块状样品, 使用直

读光谱仪进行化学成分分析, 结果如表1所示。可见

该失效输油管道的化学成分符合 GB / T8163 — 2018

《 输送流体用无缝钢管》 对20钢的要求。

表 1 泄漏输油管道的化学成分( 质量分数)

Tab 1 Chemicalcom p ositionsofleakin g oil p i p eline

massfraction %

项目 C Si Mn P S Cr Ni Cu

图 1 泄漏输油管道宏观形貌 实测值 0.17 0.21 0.51 0.010 <0.002 0.024 0.014 0.015

Fi g 1 Macromor p holo gy ofleakin g oil p i p eline

标准值 0.17~0.17~0.35~ ≤ ≤ ≤ ≤ ≤

将穿孔附近的管道外表面打磨处理后对其进行 0.23 0.37 0.65 0.035 0.035 0.250 0.300 0.250

观察, 宏观形貌如图 2a ) 所示。可见除穿孔外, 管道

外表面还存在着大量大小、 深浅不一的腐蚀坑, 局部 1.4 拉伸性能试验

在泄漏输油管道上沿纵向截取全壁厚板状拉伸

腐蚀坑尺 寸 较 大, 其 中 最 大 的 一 处 腐 蚀 坑 直 径 约

试样, 并进行室温拉伸试验, 试样宽度为 20mm , 标

12mm 。将管段沿轴向剖开后, 可见在其内表面覆

距为 50mm , 试验结果如表 2 所示。可见该失效输

盖有致密的黑色垢层, 如图 2b ) 所示。去除垢层后,

油管道的拉伸性能符合 GB / T8163 — 2018 的技术

在内表面除穿孔外, 未见明显腐蚀痕迹。

要求。

表 2 泄漏输油管道拉伸性能试验结果

Tab 2 Tensile p ro p ert y testresultsofleakin g oil p i p eline

拉伸性能 抗拉强度 / MPa 屈服强度 / MPa 伸长率 / %

实测值 471 314 26.5

标准值 410~530 ≥245 ≥20.0

1.5 金相检验

分别在泄漏管道的管体未失效位置和穿孔附近

取样, 依据 GB / T13298 — 2015 《 金属显微组织检验

方法》、 GB / T6394 — 2017 《 金属平均晶粒度测定方

法》 及 GB / T10561 — 2005 《 钢中非金属夹杂物含量

的测定 标准评级图显微检验法》 的技术要求对试样

的显微组织、 晶粒度和非金属夹杂物进行观察并评

级。分析结果表明, 管体未失效部位和穿孔处的显

微组织均为铁素体 + 珠光体, 晶粒度等级为 9.5 级,

非金属夹杂物分别为硫化物( A ) 1.5 级, 氧化铝( B )

图 2 泄漏输油管道防腐补口区域宏观形貌 0.5 级, 球状氧化物( D ) 0.5 级, 如图 3 所示。管道外

Fi g 2 Macromor p holo gy ofanticorrosion j ointofleakin g oil p i p eline 表面腐蚀坑形貌如图 4 所示, 可见腐蚀坑内存在连

a outersurface b innersurface 续、 较厚的腐蚀产物, 腐蚀坑附近的显微组织与其他

1.2 壁厚测量 区域的相同, 均为铁素体 + 珠光体。

使用超声测厚仪对泄漏管道进行壁厚测量, 可 1.6 微观分析

知环焊 缝 防 腐 补 口 区 以 外 的 壁 厚 最 大 测 量 值 为 分别对泄漏管道穿孔及外表面的腐蚀坑进行扫

6 2