Page 66 - 理化检验-物理分册2021年第一期

P. 66

赵 杨, 等: 火箭发动机壳体开裂原因

1.4 力学性能测试 将试样 2 置于小力值的维氏硬度计下进行硬度

在壳体弹翼支耳底座上切取 6mm 的螺纹拉 测试, 加载载荷为 9.807N , 保持 10s , 测试结果为

ϕ

伸试棒和 10mm×10mm×55mm 的冲击试样, 分 541 , 550 , 553 , 542 , 559 , 563 , 580 , 572 HV1 , 可见由

别按照 GB / T228.1 — 2010 《 金属材料 拉伸试验 第 于成分偏析导致了试样硬度不均。

1部分: 室温试验方法》 与 GB / T229 — 2007 《 金属材 1.5 扫描电镜分析

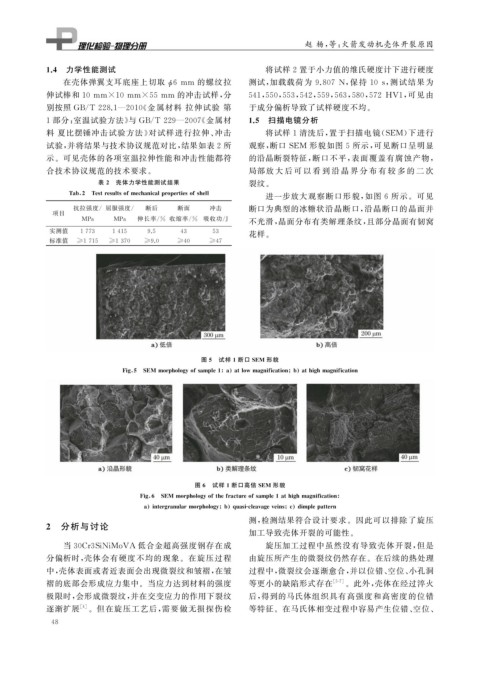

料 夏比摆锤冲击试验方法》 对试样进行拉伸、 冲击 将试样 1 清洗后, 置于扫描电镜( SEM ) 下进行

试验, 并将结果与技术协议规范对比, 结果如表 2 所 观察, 断口 SEM 形貌如图 5 所示, 可见断口呈明显

示。可见壳体的各项室温拉伸性能和冲击性能都符 的沿晶断裂特征, 断口不平, 表面覆盖有腐蚀产物,

合技术协议规范的技术要求。 局部放 大 后 可 以 看 到 沿 晶 界 分 布 有 较 多 的 二 次

表 2 壳体力学性能测试结果 裂纹。

Tab 2 Testresultsofmechanical p ro p ertiesofshell 进一步放大观察断口形貌, 如图 6 所示。可见

抗拉强度 / 屈服强度 / 断后 断面 冲击 断口为典型的冰糖状沿晶断口, 沿晶断口的晶面并

项目

MPa MPa 伸长率 / % 收缩率 / % 吸收功 / J 不光滑, 晶面分布有类解理条纹, 且部分晶面有韧窝

实测值 1773 1415 9.5 43 53 花样。

标准值 ≥1715 ≥1370 ≥9.0 ≥40 ≥47

图 5 试样 1 断口 SEM 形貌

Fi g 5 SEM mor p holo gy ofsam p le1 a atlowma g nification b athi g hma g nification

图 6 试样 1 断口高倍 SEM 形貌

Fi g 6 SEM mor p holo gy ofthefractureofsam p le1athi g hma g nification

a inter g ranularmor p holo gy b q uasi-cleava g eveins c dim p le p attern

测, 检测结果符合设计要求。因此可以排除了旋压

2 分析与讨论

加工导致壳体开裂的可能性。

当 30Cr3SiNiMoVA 低合金超高强度钢存在成 旋压加工过程中虽然没有导致壳体开裂, 但是

分偏析时, 壳体会有硬度不均的现象。在旋压过程 由旋压所产生的微裂纹仍然存在。在后续的热处理

中, 壳体表面或者近表面会出现微裂纹和皱褶, 在皱 过程中, 微裂纹会逐渐愈合, 并以位错、 空位、 小孔洞

褶的底部会形成应力集中。当应力达到材料的强度 等更小的缺陷形式存在 [ 5-7 ] 。此外, 壳体在经过淬火

极限时, 会形成微裂纹, 并在交变应力的作用下裂纹 后, 得到的马氏体组织具有高强度和高密度的位错

逐渐扩展 [ 4 ] 。但在旋压工艺后, 需要做无损探伤检 等特征。在马氏体相变过程中容易产生位错、 空位、

4 8