Page 65 - 理化检验-物理分册2021年第一期

P. 65

赵 杨, 等: 火箭发动机壳体开裂原因

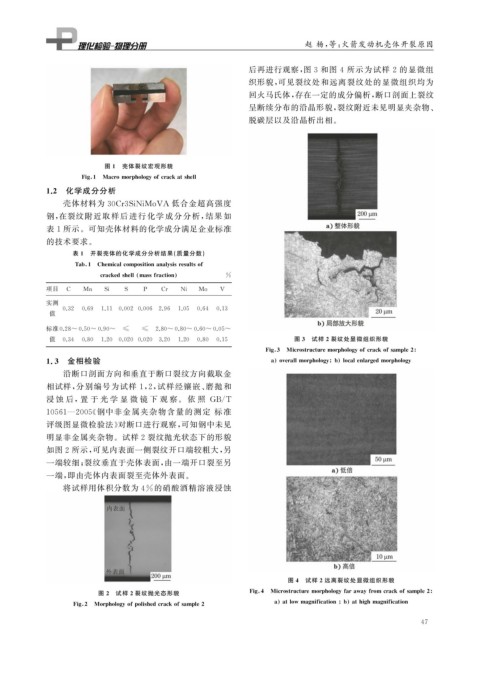

后再进行观察, 图 3 和图 4 所示为试样 2 的显微组

织形貌, 可见裂纹处和远离裂纹处的显微组织均为

回火马氏体, 存在一定的成分偏析, 断口剖面上裂纹

呈断续分布的沿晶形貌, 裂纹附近未见明显夹杂物、

脱碳层以及沿晶析出相。

图 1 壳体裂纹宏观形貌

Fi g 1 Macromor p holo gy ofcrackatshell

1.2 化学成分分析

壳体材料为 30Cr3SiNiMoVA 低合金超高强度

钢, 在裂纹附近取样后进行化学成分分 析, 结果如

表 1 所示。可知壳体材料的化学成分满足企业标准

的技术要求。

表 1 开裂壳体的化学成分分析结果( 质量分数)

Tab 1 Chemical com p ositionanal y sisresultsof

crackedshell massfraction %

项目 C Mn Si S P Cr Ni Mo V

实测

0.32 0.69 1.11 0.002 0.006 2.96 1.05 0.64 0.13

值

标准0.28~0.50~0.90~ ≤ ≤ 2.80~0.80~0.60~0.05~

值 0.34 0.80 1.20 0.020 0.020 3.20 1.20 0.80 0.15 图 3 试样 2 裂纹处显微组织形貌

Fi g 3 Microstructuremor p holo gy ofcrackofsam p le2

1.3 金相检验 a overallmor p holo gy b localenlar g edmor p holo gy

沿断口剖面方向和垂直于断口裂纹方向截取金

相试样, 分别编号为试样 1 , 2 , 试样经镶嵌、 磨抛和

浸 蚀 后, 置 于 光 学 显 微 镜 下 观 察。 依 照 GB / T

10561 — 2005 《 钢中非金属夹杂物含量的测定 标准

评级图显微检验法》 对断口进行观察, 可知钢中未见

明显非金属夹杂物。试样 2 裂纹抛光状态下的形貌

如图 2 所示, 可见内表面一侧裂纹开口端较粗大, 另

一端较细; 裂纹垂直于壳体表面, 由一端开口裂至另

一端, 即由壳体内表面裂至壳体外表面。

将试样用体积分数为 4% 的硝酸酒精溶液浸蚀

图 4 试样 2 远离裂纹处显微组织形貌

图 2 试样 2 裂纹抛光态形貌 Fi g 4 Microstructuremor p holo gy farawa y fromcrackofsam p le2

a atlowma g nification b athi g hma g nification

Fi g 2 Mor p holo gy of p olishedcrackofsam p le2

4 7