Page 61 - 理化检验-物理分册2021年第一期

P. 61

石国发, 等: 巨型水轮发电机剪断销研发与质量控制

增加量 Δd 较小时, 剪切力增加量 ΔF 较小。 ( 2 )大尺寸超高剪切力的剪断销剪切试验成本

分析表 3 中 3 件剪断销剪切面外径及剪切力的 高, 设备破损风险大。在保证实际试验结果有效性

变化可以发现, 在剪切面外径增加 0.5 mm 的情况 和剪断销剪切力均匀性受控的情况下, 若能征得设

下, 2 号剪断销剪切力相对于 1 号的增幅为 25kN , 计者和客户的同意, 适当地减小剪断销剪切试验的

3 号 剪 断 销 剪 切 力 相 对 于 2 号 的 增 幅 至 少 为 剪切面尺寸, 能降低超高剪切力剪断销在剪切试验

110kN , 远超理论值。 3 件剪断销内孔径一致, 而在 过程中对试验机设备和试验工装造成的压力, 提高

剪切面外径增量相同的情况下, 剪刀力的增幅差距 剪切面尺寸的确认速度和试验效率。

却很大, 由此根据式( 1 ) 可推断 1 号、 2 号和 3 号剪 ( 3 )对比表3 和表4 数据可以看出, 1 号和2 号

不同。 剪断销之间硬度差距较小, 剪断销剪切力差距也较

断销材料强度不一致, 即τ b

3.3 硬度测试 小; 3 号剪断销与 1 号和 2 号剪断销之间硬度的差

由于剪断销已经剪断, 不再方便进行剪切强度 距较大, 剪切力的差距也较大。硬度越高的剪断销,

试验。出于对料坯尺寸和试验成本等因素的考虑, 剪切力也越高, 说明剪断销剪切力与硬度之间存在

企业也不可能对每件剪断销进行剪切试验。根据经 一定的相关性。

验可知, 材料强度越高, 其 硬 度 也 越 高 [ 10-11 ] 。因 此 为此, 选用不同硬度的 42CrMo钢材料, 加工成

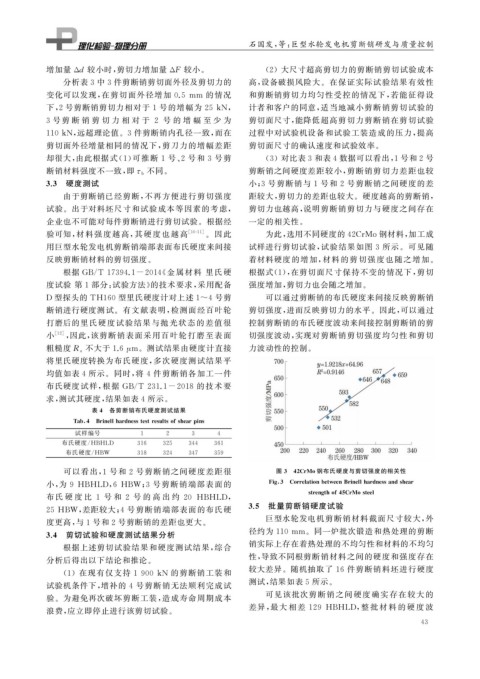

用巨型水轮发电机剪断销端部表面布氏硬度来间接 试样进行剪切试验, 试验结果如图 3 所示。可见随

反映剪断销材料的剪切强度。 着材料硬度的增加, 材料的剪切强度也随之增加。

根据 GB / T17394.1-2014 《 金属材料 里氏硬 根据式( 1 ), 在剪切面尺寸保持不变的情况下, 剪切

度试验 第 1 部分: 试验方法》 的技术要求, 采用配备 强度增加, 剪切力也会随之增加。

D 型探头的 TH160 型里氏硬度计对上述1~4 号剪 可以通过剪断销的布氏硬度来间接反映剪断销

断销进行硬度测试。有文献表明, 检测面经百叶轮 剪切强度, 进而反映剪切力的水平。因此, 可以通过

打磨后的里氏硬度试验结果与抛光状态的 差值很 控制剪断销的布氏硬度波动来间接控制剪断销的剪

小 [ 12 ] , 因此, 该剪断销表面采用百叶轮打磨至表面 切强度波动, 实现对剪断销剪切强度均匀性和剪切

不大于 1.6 μ m 。测试结果由硬度计直接

粗糙度 R a 力波动性的控制。

将里氏硬度转换为布氏硬度, 多次硬度测试结果平

均值如表 4 所示。同时, 将 4 件剪断销各加工一件

布氏硬度试样, 根据 GB / T231.1-2018 的技术要

求, 测试其硬度, 结果如表 4 所示。

表 4 各剪断销布氏硬度测试结果

Tab 4 Brinellhardnesstestresultsofshear p ins

试样编号 1 2 3 4

布氏硬度 / HBHLD 316 325 344 361

布氏硬度 / HBW 318 324 347 359

可以看出, 1 号和 2 号剪断销之间硬度差距很 图 3 42CrMo钢布氏硬度与剪切强度的相关性

小, 为 9 HBHLD , 6 HBW ; 3 号剪断销端部表面的 Fi g 3 CorrelationbetweenBrinellhardnessandshear

stren g thof45CrMosteel

布氏 硬 度 比 1 号 和 2 号 的 高 出 约 20 HBHLD ,

25HBW , 差距较大; 4 号剪断销端部表面的布氏硬 3.5 批量剪断销硬度试验

巨型水轮发电机剪断销材料截面尺寸较大, 外

度更高, 与 1 号和 2 号剪断销的差距也更大。

3.4 剪切试验和硬度测试结果分析 径约为 110mm 。同一炉批次锻造和热处理的剪断

销实际上存在着热处理的不均匀性和材料的不均匀

根据上述剪切试验结果和硬度测试结果, 综合

性, 导致不同根剪断销材料之间的硬度和强度存在

分析后得出以下结论和推论。

较大差异。随机抽取了 16 件剪断销料坯进行硬度

( 1 )在现有仅支持 1900kN 的剪断销工装和

试验机条件下, 增补的 4 号剪断销无法顺利完成试 测试, 结果如表 5 所示。

可见该批次剪断销之间硬度确实存在较大的

验。为避免再次破坏剪断工装, 造成寿命周期成本

差异, 最大 相 差 129 HBHLD , 整 批 材 料 的 硬 度 波

浪费, 应立即停止进行该剪切试验。

4 3