Page 58 - 理化检验-物理分册2019年第五期

P. 58

李金梅, 等: 某换热器波纹板开裂原因分析

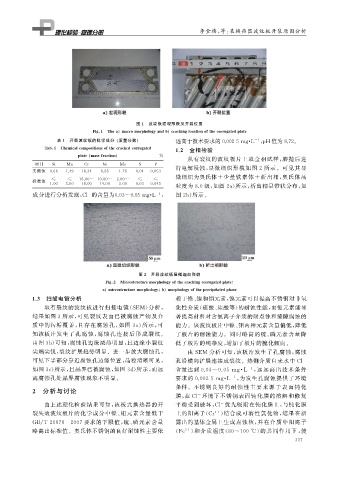

图 1 波纹板宏观形貌及开裂位置

Fi g 敭1 Thea macromor p holo gy andb crackin g locationofthecorru g atedp late

表 1 开裂波纹板的化学成分 ( 质量分数) 远高于技术要求的0.0025m gL , H 值为8.72 .

-1

p

Tab敭1 Chemicalcom p ositionsofthecrackedcorru g ated 1.2 金相检验

p late massfraction %

从有裂纹的波纹板片上取金相试样, 磨抛后进

项目 Si Mn Cr Ni Mo S P

行电解浸蚀, 显微组织形貌如图 2 所示.可见其显

实测值 0.66 1.49 18.34 8.85 1.76 0.04 0.053

微组织为奥氏体 + 少量铁素体 + 析出相, 奥氏体晶

标准值 ≤ ≤ 16.00~ 10.00~ 2.00~ ≤ ≤

粒度为 8.0 级, 如图 2a ) 所示, 析出相呈带状分布, 如

1.00 2.00 18.00 14.00 3.00 0.03 0.045

-

成 分进行分析发现, Cl 的含量为 0.03~0.05m gL , 图 2b ) 所示.

-1

图 2 开裂波纹板显微组织形貌

Fi g 敭2 Microstructuremor p holo gy ofthecrackin g corru g atedp late

a microstructuremor p holo gy b mor p holo gy ofthe p reci p itatedp hase

1.3 扫描电镜分析 赖于铬、 镍和钼元素, 镍元素可以提高不锈钢对非氧

取有裂纹的波纹板进行扫描电镜( SEM ) 分析, 化性介质( 硫酸、 盐酸等) 的耐蚀性能, 而钼元素能显

结果如图 3 所示, 可见裂纹表面已被腐蚀产物及介 著提高材料对含氯离子介质的耐点蚀和缝隙腐蚀的

质中的污垢覆盖, 且存在腐蚀孔, 如图 3a ) 所示, 可 能力.该波纹板片中镍、 钼两种元素含量偏低, 降低

知该板片发生了孔腐蚀, 腐蚀孔 连接后形成裂纹. 了板片的耐蚀能力.同时略高的硫、 磷元素含量降

由图 3b ) 可知, 腐蚀孔边缘减薄明显, 且边缘小裂纹 低了板片的纯净度, 增加了板片的脆化倾向.

尖端尖锐, 裂纹扩展趋势明显.进一步放大腐蚀孔, 由 SEM 分析可知, 该板片发生了孔腐蚀, 腐蚀

可见下半部分靠近腐蚀孔边缘位置, 晶粒清晰可见, 孔沿横向扩展连接成裂纹.热侧介质自来水中 Cl -

如图 3c ) 所示, 且晶界已被腐蚀, 如图 3d ) 所示, 而远 含量达到 0.03~0.05 m g L , 远远高出技术条件

-1

-1

离腐蚀孔处晶界腐蚀现象不明显. 要求的 0.0025m g L , 为发生孔腐蚀提供了环境

条件.不锈钢良好的耐蚀性主要来源于表面钝化

2 分析与讨论

膜, 在 Cl 环境下不锈钢表面钝化膜的溶解和修复

-

由上述理化检验结果可知, 该板式换热器的开 平衡受到破坏, Cl 优先吸附在钝化膜上, 与钝化膜

-

裂失效波纹板片的化学成分中镍、 钼元素含量低于 上的阳离子( Cr ) 结合成可溶性氯化物, 结果在新

3+

GB / T20878-2007 要求的下限值, 硫、 磷元素含量 露出的基体金属上生成点蚀核, 并在介质中阳离子

略高出标准值.奥氏体不锈钢的良好耐蚀性主要依 ( Fe ) 和介质温度( 80~100 ℃ ) 的共同作用下, 使

3+

3 2 7