Page 22 - 理化检验-物理分册2019年第二期

P. 22

陶 翀, 等: 等离子喷涂 MCrAlY 涂层的高温氧化性能

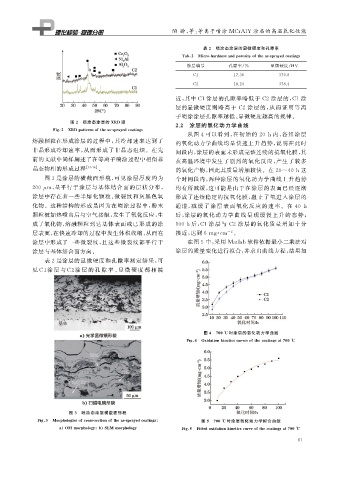

表 2 喷涂态涂层的显微硬度和孔隙率

Tab敭2 MicroGhardnessandp orosit y oftheasGs p ra y edcoatin g s

涂层编号 孔隙率 / % 显微硬度 / HV

C1 17.38 379.8

C2 18.24 378.4

近, 其中 C1 涂层的孔隙率略低于 C2 涂层的, C1 涂

层的显微硬度则略高于 C2 涂层的, 从而证明等离

子喷涂涂层孔隙率越低、 显微硬度越高的规律.

图 2 喷涂态涂层的 XRD 谱

2.2 涂层的氧化动力学曲线

Fi g 敭2 XRDp atternsoftheasGs p ra y edcoatin g s

从图 4 可以看到, 在初始的 20h 内, 各组涂层

熔融颗粒在形成涂层的过程中, 其冷却速率达到了 的氧化动力学曲线均呈快速上升趋势, 说明在此时

非晶形成冷却速率, 从而形成了非晶态组织.在先 间段内, 涂层的表面未形成完整连续的抗氧化膜, 其

前的文献中同样阐述了在等离子喷涂过程中相似非 在高温环境中发生了剧烈的氧化反应, 产生了较多

晶态物相的形成过程 [ 13G16 ] . 的氧化产物, 因此其质量增加较快.在 20~40h 这

图 3 是涂层的横截面形貌, 可见涂层厚度约为 个时间段内, 两种涂层的氧化动力学曲线上升趋势

200 μ m , 呈平行于涂层与基体结合面的层状分布, 均有所减缓, 这可能是由于在涂层的表面已经逐渐

涂层中存在着一些半熔化颗粒、 微裂纹和灰黑色氧 形成了连续稳定的抗氧化膜, 阻止了氧进入涂层的

化物.这种结构的形成是因为在喷涂过程中, 粉末 通道, 减 缓 了 涂 层 表 面 氧 化 反 应 的 速 率.在 40h

颗粒被加热喷出后与空气接触, 发生了氧化反应, 生 后, 涂层的氧化动力学曲线呈现缓慢上升的态势;

成了氧化物, 熔融颗粒到达基体表面或已形成的涂 100h 后, C1 涂层与 C2 涂层的氧化质量增加十分

层表面, 在快速冷却的过程中发生体积收缩, 从而在 接近, 达到 6m gcm -2 .

涂层中形成了一些微裂纹, 且这些微裂纹都平行于 在图 5 中, 采用 Matlab软件依据最小二乘法对

涂层与基体结合面方向. 涂层的质量变化进行拟合, 并求出曲线方程, 结果如

表 2 是涂层的显微硬度和孔隙率测定结果, 可

见C1 涂 层 与C2 涂 层 的 孔 隙 率 、 显 微 硬 度 都 相 接

图 4 700 ℃ 时涂层的氧化动力学曲线

Fi g 敭4 Oxidationkineticscurvesofthecoatin g sat700 ℃

图 3 喷涂态涂层横截面形貌

Fi g 敭3 Mor p holo g iesofcrossGsectionoftheasGs p ra y edcoatin g s 图 5 700 ℃ 时涂层氧化动力学拟合曲线

a OM mor p holo gy b SEM mor p holo gy Fi g 敭5 Fittedoxidationkineticscurveofthecoatin g sat700 ℃

8 1