Page 82 - 理化检验-物理分册2018第四期

P. 82

王 洋, 等: 采煤机摇臂惰轮断裂失效分析

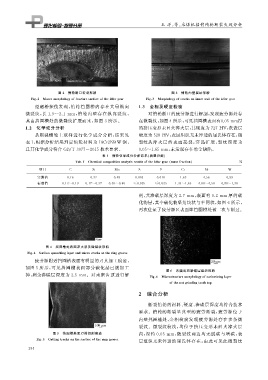

图 2 惰轮断口宏观形貌 图 3 惰轮内壁裂纹形貌

Fi g 敭2 Macromor p holo gy offracturesurfaceoftheidler g ear Fi g 敭3 Mor p holo gy ofcracksoninnerwalloftheidler g ear

经磁粉探伤发现, 惰轮挡圈槽内存在大量纵向 1.3 金相及硬度检验

微裂纹, 长 1.9~2.1 mm , 惰轮内壁存在纵向裂纹, 对惰轮断口的疲劳源进行解剖, 发现疲劳源处存

其由挡圈槽处的微裂纹扩展而来, 如图 3 所示. 在微裂纹, 如图4所示, 可见挡圈槽表面有 0.05mm 厚

1.2 化学成分分析 的挤压变形未回火淬火层, 其硬度为727HV , 次表层

从断裂惰轮上取样进行化学成分分析, 结果见 硬度为528HV , 表层组织无未淬透的屈氏体存在, 微

表1 , 根据分析结果判定惰轮材料为 18Cr2Ni4W 钢, 裂纹从淬火层的表面起 裂, 穿晶扩展, 裂纹深 度 为

且其化学成分符合 GB / T3077-2015技术要求. 0.05~1.65mm , 未发现存在冶金缺陷.

表 1 惰轮化学成分分析结果( 质量分数)

Tab敭1 Chemicalcom p ositionanal y sisresultsoftheidler g ear massfraction %

项目 C Si Mn S P Cr Ni W

实测值 0.16 0.27 0.48 0.003 0.010 1.62 4.56 0.99

标准值 0.13~0.19 0.17~0.37 0.30~0.60 ≤0.025 ≤0.025 1.35~1.65 4.00~4.50 0.80~1.20

剖, 其渗碳层深度为 2.7mm , 表面有 0.2mm 厚的碳

化物层, 其中碳化物呈角块状与半网状, 如图6所示,

再次佐证了疲劳源区表面即挡圈槽处被二次车削过.

图 4 挡圈槽处表面淬火层及微裂纹形貌

Fi g 敭4 Surface q uenchin g la y erandmicrocracksattherin gg roove

疲劳源附近挡圈槽表面有明显的刀具加工痕迹,

如图5所示, 可见挡圈槽表面部分碳化层已被加工

图 6 未磨齿顶渗碳层组织形貌

掉, 剩余渗碳层深度为 2.5mm .对未磨齿顶进行解

Fi g 敭6 Microstructuremor p holo gy ofcarburizin g la y er

ofthenot g rindin g toothto p

2 综合分析

断裂惰轮的材料、 硬度、 渗碳层深度均符合技术

要求.惰轮的断裂呈典型的疲劳断裂, 疲劳源位于

内壁挡圈槽处, 金相检验发现疲劳源处存在多条微

裂纹.微裂纹较浅, 均位于挤压变形未回火淬火层

图 5 挡圈槽表面刀具切削痕迹 内, 深约 0.05mm , 微裂纹两边均无脱碳与增碳, 表

Fi g 敭5 Cuttin g tracksonthesurfaceoftherin gg roove 层组织无未淬透的屈氏体存在, 由此可见此微裂纹

2 9 4