Page 80 - 理化检验-物理分册2018第四期

P. 80

王勇胜, 等: 20SiMn钢水轮机主轴超声波探伤不合格原因分析

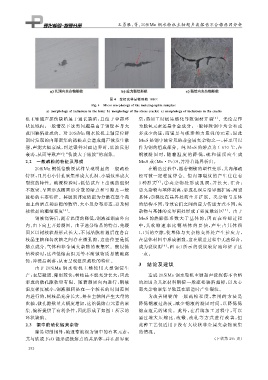

图 4 金相试样显微形貌 100×

Fi g 敭4 Micromor p holo gy ofthemetallo g ra p hicsam p les

a mor p holo gy ofinclusionsinthehole b mor p holo gy ofthestresscracks c mor p holo gy ofinclusionsinthecracks

机主轴超声探伤缺陷属于通长缺陷, 且位于中部环 集, 热加工时极易熔化导致钢材开裂 [ 5 ] .无论是作

状区域内, 一般情况下这类问题是由于钢锭本身大 为脱氧元素还是合金成分, 一般特殊钢中均含有或

范围缺陷造成的.对 20SiMn 钢水轮机主轴定位解 多或少的锰, 而锰是与硫亲和力最强的元素, 因此

剖时发现的内部密集的疏松点会造成超声波发生散 MnS 是钢中最常见的非金属夹杂物之一, 甚至可以

射, 声能大幅衰减, 到达锻件对面边界时, 底波反射 作为钢的组成部分.纯 MnS 的熔点为 1610 ℃ , 在

衰弱, 从而导致产生“ 伤波大于底波” 的现象. 钢液凝 固 时, 随 着 温 度 的 降 低, 硫 和 锰 反 应 生 成

2.2 一般疏松的特征及形成 MnS 或( Mn Fe ) S , 并沿着晶界析出.

20SiMn钢低倍酸浸试样呈现明显的一般疏松 在锻造过程中, 随着钢锭的塑性变形, 其内部疏

特征, 且具有小针孔聚集形成大孔洞、 小裂纹形成大 松可被一定程度焊合.但内部裂纹的产生往往有

裂纹的特性.酸浸检验时, 低倍试片上出现的组织 3 种形式 [ 6 ] : ① 夹 杂 物 处 形 成 孔 洞, 并 长 大、 汇 合;

不致密、 呈圆形或椭圆形分散的暗点和空隙是一般 ② 夹杂物与基体剥离, 形成孔洞后沿界面扩展, 割裂

疏松的主要特征.其级别评定依据为分散在整个截 基体; ③ 裂纹在晶界处萌生并扩展.夹杂物与基体

面上的暗点和空隙的数量、 大小及分布形态, 以及树 的结构不同, 导致它们之间的应力传递方式不同, 夹

枝状晶的粗细程度 [ 4 ] . 杂物与基体的交界面处形成了强度最弱区 [ 7 ] .由于

钢液浇铸后, 随着温度的降低, 钢液逐渐由外向 MnS 的热膨 胀 系 数 大 于 基 体 的, 因 而 在 冷 却 过 程

内、 由下向上开始凝固.由于选分结晶的特点, 先凝 中, 其收 缩 速 率 比 钢 基 体 的 要 快, 产 生 占 其 体 积

固区以树枝状晶形式长大, 不同晶胞相遇后在各自 1.1% 的空隙, 使基体与夹杂物交界处产生拉应力,

枝晶主轴和各次轴之间存在微孔隙, 这些位置是低 在基体材料中形成割裂, 这在锻造过程中无法焊合,

熔点成分、 气体和非金属夹杂物的聚集区.酸浸低 成为裂纹源 [ 8 ] , 图 4c ) 所示的裂纹较好地印证了这

倍检验时, 这些低熔点组元等不耐蚀物质易被酸腐 一点.

蚀, 冲洗后剥落, 从而呈现组织疏松的特征.

3 结论及建议

由于 20SiMn 钢 水 轮 机 主 轴 使 用 大 型 钢 锭 生

产, 表层凝固、 降温较快, 树枝晶不能充分长大, 因此 造成 20SiMn钢水轮机主轴超声波探伤不合格

形成的微孔隙数量有限.随着凝固向内进行, 钢液 的原因为其原材料钢锭一般疏松缺陷超标, 以及心

温度梯度减小, 钢液凝固是在一个较长的时间范围 部夹杂物聚集导致其在锻造时产生裂纹.

内进行的, 树枝晶充分长大, 并在主轴间产生大量的 为改善钢 锭 的 一 般 疏 松 程 度, 常 用 的 方 法 是

次轴, 微孔隙数量大幅度增加, 这给低熔点元素的聚 降低钢液过热度, 减少钢液的凝固时间, 以降低低

集、 偏析提供了有利条件, 因此形成了如图 1 所示的 熔点组元的聚集.此外, 在后续加工过程中, 可以

环状缺陷. 通过增大 压 缩 比、 改 锻、 改 轧 等 方 式 进 行 改 善, 但

2.3 钢中的硫化锰夹杂物 此种工艺仅适用于没有大块状非金属夹杂物聚集

除易切削钢外, 硫通常被视为钢中的有害元素, 的情况.

其与铁或 FeO 能形成低熔点的共晶体, 并在晶界聚 ( 下转第 295 页)

2 9 2